RTO運行安(ān)全優化14條建(jiàn)議!

RTO運行安全優化14條建議!摘(zhāi)要

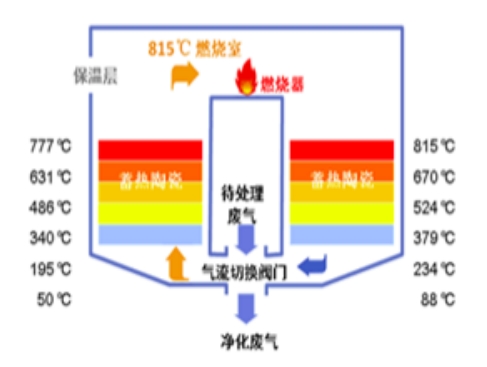

焚燒技術目前是治理VOCs效率最高、最徹底的技術,其中RTO治理技術因治(zhì)理效果好、運行(háng)穩定、成本較低,被廣泛應用於(yú)各行各業的有機廢氣治理中。 但與此同時,RTO的(de)應用也出(chū)現了一些安(ān)全問題,尤(yóu)其是RTO爆炸影響尤(yóu)為惡劣,下圖摘錄了近幾年RTO爆炸

焚燒技術目前(qián)是治(zhì)理VOCs效(xiào)率(lǜ)最高(gāo)、最徹底的技術,其(qí)中RTO治理技(jì)術因(yīn)治理效果好、運行穩定、成本較低,被廣泛應用於(yú)各行(háng)各業的有機廢氣治理中。

但與此同(tóng)時,RTO的應用也出現(xiàn)了一些安全問題,尤其是RTO爆炸影響尤為惡劣,下圖摘錄了近(jìn)幾年RTO爆炸的部分典型(xíng)案例:

![]()

可以(yǐ)看出RTO設備風(fēng)險主要存在以下幾方麵:

部分企業(yè)主體裝置設計時未考(kǎo)慮使用RTO,存在設計上安(ān)全措施不到位、自動(dòng)化程度不足、實際工況與設備負荷不匹配。

企業有機廢氣的成份比較多元化、氣量不穩定。精細化工等企業間歇生產的特點,使得有機廢氣濃度和廢(fèi)氣量都會有間(jiān)歇性(xìng)變化。

部分企業未充分根據(jù)自身(shēn)企業(yè)實際,合理選擇使用設備設施,導致生產後實(shí)際工況與RTO 理(lǐ)想狀況(kuàng)相差較大。

儀(yí)表報警、連鎖設置不足,未嚴格控製RTO進口有機物(wù)的濃度。對化(huà)工企業有機廢氣的突發性排放等突發情況連鎖設置不足。

技術(shù)及運維人員素質導致操縱不當、運維不當。麵對發生突發問題時應對不(bú)得當(dāng)、不及時。

儀表報警(jǐng)、連鎖設施不足眾所周知,RTO用於VOCs焚燒(shāo)處理,因VOCs具有可燃性,再加上運(yùn)行中的高溫、明火等特點,當濃度超(chāo)過爆炸下限時,易發生爆炸。此外,氧化爐內熱量超過限值,也會發生超溫爆炸。另一方(fāng)麵,係統的儀表、閥門等設備出現故障或突發停電、停氣等,導致係統安全自控設計失效,係統也會發(fā)生超溫爆炸(zhà)。

1、去除:了解用戶的工藝,明確工藝過程中有機廢氣的排放特點及可能存在的突發因素去除不宜進入RTO的(de)有機廢氣(qì)組分(fèn)如采用冷凝方式回收部分高濃度有機廢(fèi)氣組分;設置水噴淋裝置吸收洗滌酸(suān)、堿類氣體,保證進入RTO有機氣體達到進氣指標要求,從源頭開始風險防範。

2、減量:強化車間預處理,如(rú)將常溫(wēn)循環(huán)水改為冷凍鹽水,提高冷凝效率;增加吸收類循環液的(de)更換頻次,並設置自動加藥、排汙控製,提高吸收效(xiào)率(lǜ)等,以減少進入RTO係(xì)統中VOCs的總量,從而降低(dī)廢氣達到爆炸的風(fēng)險。

3、降(jiàng)濃:廢氣入口及必要的廢氣支路入口處(chù)安裝濃度監測儀,在(zài)儲罐呼吸氣、冷凝器不凝(níng)氣等(děng)濃度較高時,RTO入口加稀釋風閥,通過計算一定溫度時某成分飽和蒸氣壓下的(de)濃度,並將其稀釋至爆炸下限(LEL)的25%設計風量;廢氣入口加設置緩衝罐並補充新風,確保進入RTO係(xì)統的廢氣濃度低於其25%LEL。

4、導靜電:風管、風機等廢氣(qì)輸送設備設施在不腐蝕情況下盡量選擇刷有石墨塗層的玻璃(lí)鋼、碳鋼或不鏽(xiù)鋼材質(zhì),並(bìng)跨接、接地;同時避免直角彎頭及彎頭處尖角,防止廢氣(qì)輸送過程中因摩擦起靜電而無法導出。

5、排積(jī)液:廢(fèi)氣常(cháng)因洗滌塔除霧效(xiào)果不佳(jiā)或冷卻作用而在風管中形成積液,積(jī)液中含有VOCs並不(bú)斷揮發至廢氣中,存在濃度升高現象,須定(dìng)期排出。

6、測濃度:在RTO係(xì)統前一定距離設置在線(實時)濃度檢測儀,並與RTO係統(tǒng)廢氣導入閥、應急排空閥連鎖控製,距離根據檢測儀響應時間確定,當廢氣濃度超過25%LEL時(shí),廢(fèi)氣導入(rù)閥關閉,應急排空閥開啟,防止高濃廢氣進入RTO係統。

7、通風:通過強製通風措(cuò)施,滿足(zú)最低通風量要求,避免可燃物積聚、回火等。

8、泄爆:風管每隔一定(dìng)間距設置泄爆閥,泄爆閥壓力低於風管承受應力;RTO係統前置洗滌塔在(zài)保證有效使用情況下選用低強度材質製作,以便爆炸(zhà)發生時及時(shí)泄壓,減少爆炸損(sǔn)失。

9、閉閥:RTO爐應設置斷電斷氣後進氣閥、排氣閥緊急關閉,防止煙囪效應引起蓄熱(rè)層下部溫度上升。

10、雙(shuāng)旁通設計:對RTO係統設置冷旁通、熱旁(páng)通,其中冷旁通與濃度檢測儀、廢氣導入閥、應急排空閥連鎖(suǒ),當(dāng)濃度超(chāo)過25%LEL時,廢氣導入閥關閉,廢氣無法進入RTO係統;應急(jí)排空(kōng)閥開啟,廢氣經冷旁(páng)通處理(lǐ)達標後排放。熱旁通與新風閥、溫度儀、壓(yā)力計連鎖,當RTO爐內(nèi)溫度(dù)、壓力異常時,新風閥開啟,稀釋濃度降溫(wēn)降壓,熱旁通閥開啟,部(bù)分高溫廢氣直(zhí)接從氧化室(shì)排出(chū),經混合器降溫(wēn)冷(lěng)卻後排至煙囪,確保RTO係統(tǒng)安(ān)全連續(xù)運行。

11、雙流場模擬:RTO爐設計時對廢氣進行氣流場和熱流場模擬,其中氣流場模擬確保RTO爐內無死角,廢氣能夠均勻流暢通過,避(bì)免局部湍流或濃度過高(gāo);熱流場(chǎng)模擬確定陶瓷裝(zhuāng)填量,選擇(zé)適宜熱回收效率,避免RTO爐蓄熱室冷端溫度過高,減少安全隱患。

12、優化收集係統:對吸(xī)風罩、風機選(xuǎn)用進行規範設計,同時廢氣收集管線需統籌規劃,形成支管→主管→處理裝置→總排口的收集處(chù)理(lǐ)係統,確(què)保廢氣收集效果。對於易(yì)燃易爆廢氣在設計收集係(xì)統和預處理係統時(shí),不追求(qiú)過高的強度反而有(yǒu)利於係(xì)統安全,不過即使選用強度不高的設備和材料。

13、阻火:在RTO爐前端和生產車間(jiān)後端風管設置阻火器(qì)、水封等,防止RTO爐或風管爆炸回火至前端(duān)或車間,減少事故損失。

14、監控(kòng):將RTO係統與生產、風管壓力計、中級風機、濃度檢測儀(yí)等連鎖控製,安裝(zhuāng)在(zài)線監控係統(tǒng)並納入生產管理監控,避免(miǎn)生產與環(huán)保脫節,安排專人(rén)進行維護與管理,如RTO爐(lú)在發生爆炸前有機物濃度常會在短時(shí)間內迅速升高,此時係統若有人值守則可提前發出預(yù)警並(bìng)采取必要的措(cuò)施,避免事故的發生;同時對RTO各係統尾氣安裝VOC濃度在線監控係統,為企業管理提供(gòng)必要的數據支撐。

本文(wén)《RTO運行安全優化14條建議(yì)!》由91成人發布(bù),如有疑問歡迎聯係(xì)我們。