有機催化燃燒法在噴漆有機廢氣(qì)治理中應(yīng)用研(yán)究

有機催化燃燒法在(zài)噴漆有機廢(fèi)氣(qì)治理中應用研究摘(zhāi)要

隨著經濟快速發展,應用噴漆工藝(yì)的化工、汽車、機(jī)械、電子產品、船舶等行業也(yě)隨之(zhī)不斷壯(zhuàng)大。噴塗過程中排放的有機(jī)廢(fèi)氣對周圍環境甚至(zhì)人類健康帶來危害,噴漆廢(fèi)氣主要以三苯為主,有些還兼具酯類、醚類(lèi)、酮類等(děng)組(zǔ)分。這些揮發(fā)性有機物輕則使人頭痛惡心,重則抽搐昏迷

隨著經濟快速發展,應用噴漆工(gōng)藝的化工、汽(qì)車、機械、電子產品、船舶(bó)等行業也隨之不斷壯大。噴塗過程中(zhōng)排放的有機廢氣對周圍環境甚至(zhì)人類健康(kāng)帶來危害,噴漆廢氣主要以三苯為主,有些還兼具酯類、醚類(lèi)、酮類等組分。這些揮發(fā)性有機物輕則使人頭痛惡心,重則抽(chōu)搐昏迷,傷害人(rén)體免疫係統。為有效(xiào)解決這些(xiē)問(wèn)題,國家及部分省市(shì)已頒布一係列(liè)法律法規和大氣環(huán)境保護標準(zhǔn)限製和治理廢氣產生的危害。

一、慨述

催化燃燒是典型的氣—固相催化反應,它在催化劑(jì)的作用下(xià)降低反應的活化能(néng),使其在較低的起燃溫度250~350℃下(xià)進行無焰燃燒,在固體催化劑表麵有機物質發生氧化,同時產生CO2 和H2O,並放出大(dà)量的熱量,因其氧化反應溫度低(dī),所以大(dà)大地抑(yì)製了空氣中的N2形成高溫NOx。而且由於催化劑有選擇性催化作用,有可能限製燃料中含(hán)氮化合物的氧化(huà)過程(chéng),使其多(duō)數形成分(fèn)子氮。

二、催化噴漆廢氣的成分及危害

在噴漆塗裝過程中高壓空氣(qì)噴射的(de)油漆絕大(dà)部分停留在工件上(shàng),其他未到達噴(pēn)塗表麵的噴(pēn)霧微(wēi)粒與溶(róng)解噴漆微粒的水珠懸浮在空氣中,以及噴塗過程中產生的揮發性有機化合物形(xíng)成噴漆廢氣(qì)汙染環境。由於不同油漆塗料所用溶劑不同,因而在噴塗過程中產生的廢氣組分也不同。以汽車噴(pēn)塗為例檢測標準,不同油漆以及采用不同(tóng)工藝生產的塗料其VOCs 成分及比例也大不相同。[1]某規模較大汽車塗料企業中(zhōng)發現(xiàn)VOCs 主(zhǔ)要成分為乙酸仲丁酯(zhǐ)、甲基異丁酮、甲苯、乙酸丁酯、乙苯和二甲苯,且二甲苯和乙酸丁酯所占比例接近50%。某工業園有關塗料的眾多企業時檢(jiǎn)測出苯、甲苯、二甲苯和正乙烷為VOCs主要成分(fèn)。研究塗裝排放VOCs 特征譜後得出其主要VOCs 依次為(wéi)乙酸乙酯、乙苯、甲苯、二甲苯、苯乙烯和乙酸丁酯(zhǐ)等。噴漆廢氣對人類危害不容忽視,散發在空氣中的漆(qī)霧經呼吸道吸入後會引發急慢性中毒,損害人(rén)體的神經和造血係統。吸入高濃度的苯、甲苯、乙酸乙酯等廢氣短時間內會抑製人(rén)的記憶力、注意(yì)力和感覺運動速度(dù),長時間接觸會對肝髒造成毒性反應,甚至對(duì)中樞神經造成破壞(huài)。

三、噴漆廢(fèi)氣處理技術

噴塗廢氣不僅含有揮發(fā)性有機物,還包含噴塗過程中懸浮在空氣中的漆霧,漆霧(wù)會影響後續有機廢氣(qì)處理,所以噴漆廢氣淨化前需要去除其中的漆霧,以便對其中揮發性(xìng)有機物淨化治理。

1、濕式淨化法。濕式淨化法是依據相似相溶原理,通過溶劑吸收噴(pēn)漆廢氣中的漆霧,常用的處理法。

(1)水簾式淨(jìng)化法。水簾式淨化法是經過水泵循環(huán)噴淋產(chǎn)生流動的簾狀水層,水幕捕集飛散的漆霧(wù),一般大型水簾式噴(pēn)漆室將水簾斜坡放置在室底,通過專用循環水泵調節水簾(lián)形狀,當噴漆氣流通(tōng)過水簾時,漆霧被附著(zhe)留下。工業上常見的水簾(lián)式噴漆(qī)室設備(bèi)主要由噴漆室室體、漆霧淨化器、水氣分離器、水過濾器、水(shuǐ)循環管、照明裝置、風機(jī)、水泵及電器(qì)控製係(xì)統等部分組成。水簾式淨化法可有效降低噴漆廢氣中漆霧的排放量,操作(zuò)方便,結構簡單。但水幕淨化產生含有漆霧的廢水,需廢(fèi)水處理(lǐ)防止二(èr)次汙(wū)染;對於大型水簾噴漆室,大麵積水簾會增(zēng)大室內空氣濕度(dù),影響工(gōng)人工作環境和塗層質量。

(2)無泵水幕式淨化法(fǎ)。無泵水幕式淨化法是利用空氣(qì)誘導提水形成水幕,當噴漆廢氣(qì)與水(shuǐ)幕碰撞後,水幕截留霧狀微粒及(jí)其攜帶油漆的水珠;然後廢氣穿過水簾進(jìn)入氣(qì)水攪拌通道,在通道中與水混合;進入集氣箱後由於氣速降低發生氣(qì)液分離,淨化後的氣體排放到大氣中,被分(fèn)離的水在集氣箱中匯集流向溢水槽,再通過泛水板形成水幕(mù),循環重複(fù)淨化噴漆廢氣,相對於水簾(lián)式(shì)淨化法,無泵式淨化法去除(chú)了水泵設備,優化了淨化流程,節約成本和占地麵積,同(tóng)時克服了漆霧黏附管道內壁(bì)導致水泵阻塞的現(xiàn)象。

2、幹式淨化法。幹式淨化法是將噴漆廢氣進入過濾器,利用(yòng)濾(lǜ)層阻(zǔ)留噴漆廢氣中的漆霧和顆粒物,常用玻璃纖維棉、爐渣等作為濾料。過濾法可以(yǐ)去除大部(bù)分漆霧,並對其中的揮發性有機物進行少量吸附。該方法無二次汙(wū)染,不產生廢水;缺點是(shì)過濾不夠徹底,對設備汙染嚴重,易堵塞。從(cóng)表5 可以看出,相對於(yú)濕式淨化法,幹式淨化法(fǎ)在性能上不夠穩定,但由於美國等已(yǐ)將濕式淨化排放的(de)含塗料廢水視(shì)為危險廢棄物,企業開(kāi)始(shǐ)放棄濕(shī)式淨化法,轉而使(shǐ)用沒有廢水排(pái)出的幹式(shì)淨化法。

三、有(yǒu)機廢氣的淨化處(chù)理

經去除漆霧處理後的噴塗廢氣主要含有揮發性有機物,其處理技術包括傳統淨化技術(shù)、新型(xíng)淨化技術(shù)和複合型淨化技術。燃燒法是將噴(pēn)漆廢氣中的有機物燃燒氧化,轉換(huàn)成CO2 和H2O 無害物質(zhì)達到廢氣淨化目的。燃燒法可分為直接燃燒法、熱力(lì)燃燒法、催化燃燒法、蓄熱燃燒法等類型。

1、直接燃燒法。高濃度可燃有機廢氣宜采用直接燃燒法。直接燃燒法需要足夠高溫度(dù),並保證燃燒空間內擁有足夠氧(yǎng)氣。若氧氣量不足則燃燒不完全(quán);若氧(yǎng)氣量過多,會使可燃物濃度不在著火界限範圍內導致不完(wán)全燃燒。為防止氣體爆炸,一般在鍋爐(lú)或敞(chǎng)開的燃燒(shāo)器中燃燒廢(fèi)氣,燃燒溫度大(dà)於1100℃;但當燃燒不(bú)完全時,會導致一(yī)些汙染物和煙塵排放到大氣中,同時(shí)燃燒(shāo)的熱能無(wú)法回收,造成(chéng)燃料能量損失。

2、熱力燃燒法。低濃度可燃有(yǒu)機廢氣可采用(yòng)熱力燃燒法處理。濃度低可燃(rán)性物質導(dǎo)致在燃燒過程(chéng)中不足以釋放支持整個(gè)燃燒過程所(suǒ)需的(de)能量,因此(cǐ)需(xū)加輔(fǔ)助燃料作為助燃氣體,通過燃燒助(zhù)燃氣體提高熱量,使廢(fèi)氣達到反應溫度並充分(fèn)燃燒,熱力燃燒法溫度一般在500~900℃範圍內,低於直(zhí)接燃燒法溫度。

3、催化燃燒法。催化燃燒(shāo)法被視為處(chù)理VOCs 的一種高效技(jì)術,在催化劑作用下VOCs 可在較低溫度下(通常為200~400℃)氧化生成無汙(wū)染(rǎn)的CO2 和(hé)H2O。催化(huà)燃燒法無二次汙染,工藝操(cāo)作簡(jiǎn)單,安全(quán)性高,起燃溫度低;但(dàn)催化劑(jì)性能優劣決定VOCs 淨化(huà)效果,因此(cǐ),高性能催化劑選擇和研究開發(fā)是高效新型催化燃燒法,處理高濃度、小風量有機廢氣可采(cǎi)用催化燃燒法,但(dàn)噴漆廢氣風量大、VOCs 濃度一般低於300mg/m3,不(bú)太(tài)適合處理噴漆(qī)廢氣。

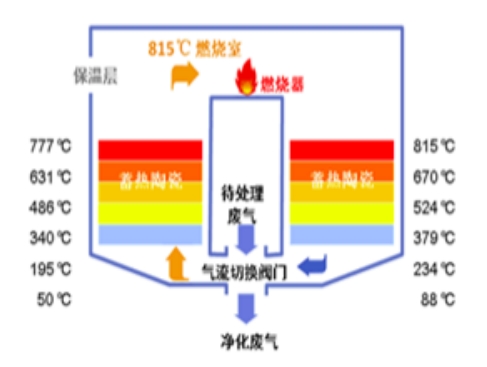

4、蓄熱燃燒法。當有機廢氣濃度不高時(shí),常規的(de)熱力燃燒和催化燃燒(shāo)不足以維持(chí)自燃,需要額外補充(chōng)大量熱能,因此宜采用蓄熱燃(rán)燒。目前應用(yòng)的蓄熱(rè)燃燒器分兩種:蓄熱式熱力燃燒反應器(RTO)和蓄熱式催化燃燒(shāo)反應器(qì)(RCO)。對於RTO 裝置,一般由蓄熱式換(huàn)熱器、熱力燃燒室和切換(huàn)閥門(mén)組成,常見的基本形式有二室、三室(shì)和(hé)多室RTO。二室RTO在進行閥門切換過(guò)程中(zhōng)會發生管道殘留有機廢氣同淨化後的廢氣一同排放問題,導(dǎo)致在淨化周期(qī)內有一半以上時(shí)間內無法實(shí)現達標排放,淨(jìng)化效(xiào)率低於80%;三室RTO 在(zài)二室RTO 的基礎上增加了衝洗室,解決了廢氣未處理就排出問題,但閥門過(guò)多很(hěn)難實現同步切換,使(shǐ)未處理廢氣同淨化氣體混合,無法實現(xiàn)達標排放;對於多室RTO 亦是如此(cǐ)。RCO 裝置一(yī)般由蓄熱催化爐和旋轉換向閥組成,蓄熱(rè)催化爐內分隔成(chéng)多個蓄熱催化室,有機廢氣通過旋轉換向閥的進氣口進入蓄熱催化室(shì)中加熱,待氣體溫度達到200~500℃後通(tōng)過另一個蓄熱(rè)催化室,在(zài)催化(huà)劑(jì)作用下得到淨化並釋(shì)放熱量,淨化後的高溫氣體被(bèi)蓄熱體吸收能量並降低溫度,最後(hòu)通過旋轉換向(xiàng)閥的排氣口排出,蓄(xù)熱燃燒技術(shù)優勢在於淨化效率高、無二次汙染,同時實現(xiàn)能量回收(shōu),節(jiē)約燃(rán)料,具有良(liáng)好應用(yòng)前景。

選擇合適工藝治理(lǐ)噴漆廢氣汙染很有必要,幹式淨化漆霧過濾效率較低,應用範圍較窄;濕式淨化前期設備投資較(jiào)高,但性能穩(wěn)定、淨化效率高、運行成本較低,大部分企業選(xuǎn)用該方法。 隨著科技不(bú)斷(duàn)進步和實驗研究的不斷深入,噴漆廢氣治理由單一淨(jìng)化工藝向多種工藝結合的方向(xiàng)發展,在發揮(huī)不同工藝優勢的同時,也規避單一工藝的不足,最大程度提高噴漆廢氣的處(chù)理效(xiào)率(lǜ)。

本文《有機催化燃燒法在噴漆有機廢氣(qì)治理中應用研究》由91成人發布,如有疑問歡迎聯係(xì)我們。