蓄熱燃燒(RTO)與催化燃燒(CO)的異同點(diǎn),就看

蓄熱燃燒(RTO)與催化燃燒(CO)的異同點,就看摘要

蓄熱燃燒(RTO)與催化燃燒(CO)的異同點,就看這十個方麵 隨(suí)著國家對大氣(qì)汙染的整治力度加大,工業(yè)VOCs廢氣汙染情況得到了根本性(xìng)的改變,根據(jù)對廢氣治理裝(zhuāng)置運行的穩定性、治理

蓄熱燃燒(RTO)與催化燃燒(CO)的異同點,就看這十個方麵

隨著國家(jiā)對(duì)大氣汙染的整治力度(dù)加大,工業VOCs廢氣汙染情況得到了根本性的改變,根據對廢氣治理裝置運(yùn)行的穩定性、治理效果的可靠性、廢氣種(zhǒng)類的廣適性、工藝的(de)安全(quán)性等要求,大部分地方政府頒發的(de)VOCs治理(lǐ)政策指導意見中廢氣治理工藝基本上是吸附、吸收、熱分解(焚(fén)燒)3種工藝及其組合工藝。

(焚燒(shāo))熱分解工藝(yì)成為VOCs廢氣治理的主流後技術裝備上得到了很大發展提升,但由於很多環保公司的工程設計人(rén)員與業(yè)主單位缺乏在初始設計時深入溝通(tōng)、裝置運行時(shí)及時反饋、事故出現時(shí)的有效解決(jué)方案,使其不了解熱分解工藝特性盲目設計(jì),導致各地頻頻出現裝置爆炸、高能耗停(tíng)開、裝置故障率高等現象,嚴重影響(xiǎng)了企業的正常生產經營,也給整個廢氣環保行業發展帶來了很多負麵因素。

01熱分解工藝簡述

熱分解工藝一般分為直燃(TO)、蓄熱燃燒(RTO)、催化燃燒(shāo)(CO)、蓄熱催化燃燒(RCO)4種,隻是燃燒方式和換熱方式的兩兩不同組合,主要(yào)可以用於處理(lǐ)吸附濃縮氣(qì),也可以用於直接處理廢(fèi)氣濃度>3.5g/m3的中高濃度廢氣。

1)TO是將(jiāng)高濃廢氣送入燃燒室(shì)直接燃燒(燃燒室內一般有一(yī)股長明火),廢氣中有機物在750℃以上燃燒生成CO2和水,高溫燃(rán)燒氣通過(guò)換熱器與新進廢(fèi)氣間接換(huàn)熱後排掉,換熱效(xiào)率一般≤60%導致運行成本很高,隻在少數(shù)能有效利用排放餘熱(rè)或有副產燃氣的企(qǐ)業中應用。

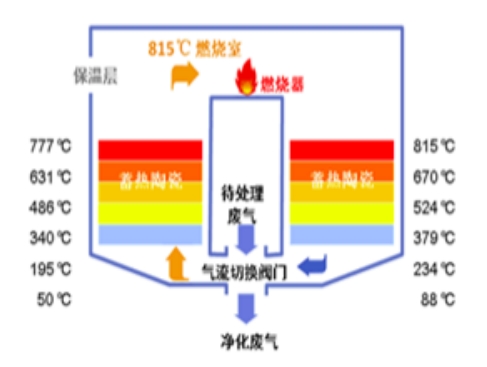

2)RTO的燃燒方式與TO相同,隻是將換熱器改為蓄熱陶瓷,高溫燃(rán)燒氣與新進廢氣交替(tì)進入蓄熱陶瓷直接換熱,熱量利用率可提高到90%以上,理念先進,運行成(chéng)本較低(dī),是目前國家主推的廢氣治理工藝。

3)CO是采用貴重金屬催化劑降低廢氣中有機物與O2的反應活化能,使(shǐ)得(dé)有機物可以在250~350℃較低的溫度就能充分氧化生成CO2和H2O,屬無焰燃燒,高溫氧化氣通過(guò)換熱器與新進廢氣間(jiān)接換熱後排掉,熱量利用率一般(bān)≤75%,常用於處理吸(xī)附劑再生脫附出來的高濃廢氣。

4)RCO燃燒方式與CO相同,換熱方式與RTO相同,由於投資堪比RTO,能處理的廢氣(qì)種類受催化劑影響又比RTO少,所(suǒ)以很少企(qǐ)業采(cǎi)用RCO工藝。熱分(fèn)解以RTO和CO的應用例子較多,如(rú)果用於處理吸(xī)附脫(tuō)附的(de)濃縮氣,兩者(zhě)差別不大,但若直接處理中高濃度廢氣(qì)時(shí)有很大區別,需(xū)要企業(yè)認真對待。

常見的(de)RTO和CO裝置工藝流程如圖1、圖2。

02RTO與CO在處理中高濃度廢氣中各方麵的異同(tóng)

現就廢氣(qì)適用(yòng)種類、廢(fèi)氣濃度、廢氣流量、輔助能源、儀表自控、安全風險、環保風險、動力(lì)負(fù)荷、主設備投(tóu)資、運行成本等方麵(miàn)進行比較。

2.1 廢氣適用種類

兩種工藝都可以用於處理烷烴、芳香烴、酮(tóng)、醇、酯、醚、部分含氮(dàn)化合物等有機廢氣。含硫磷類廢氣會使催化劑中毒,不適合用CO處理,而如果忽略含硫磷廢氣燃燒(shāo)時對設備儀表的少量腐蝕,可以限製性的使用RTO處理。

由於處理溫度均<1150℃,兩種工藝都不能用(yòng)於處理含鹵代(dài)烴廢氣以避免產生二噁英。部分類似(sì)矽烷類的廢氣因為燃燒後生成的固體塵灰會堵塞催化劑或蓄熱陶(táo)瓷或切換閥(fá)密封麵,所以RTO和(hé)CO都(dōu)不能使用。

含漆霧粉塵(chén)類廢氣要預過濾以避免切換閥(fá)關(guān)不緊、蓄熱體阻塞等現(xiàn)象,RTO的預處理要過濾到(dào)至(zhì)少F6級;而CO處理廢氣主流通道上無切換閥,加上可以采用讓廢氣流速較高粉塵不易結(jié)存、定期給整個係統升溫回火將粉塵剝離分解等(děng)方法,因此CO的預處(chù)理(lǐ)隻(zhī)需簡單(dān)過濾到(dào)G4級。

此(cǐ)外,因為含易(yì)自聚有機物(如(rú)丁二烯、丙烯酸酯等)廢氣會影響到切換閥的有效(xiào)開閉,同時(shí)也可能在位於廢氣進口處的蓄熱體上低溫(wēn)沉積,使用RTO處理該類廢氣(qì)時會有安全隱(yǐn)患,而CO則不受影響。

2.2 廢氣濃度

由於溫度的提高會降低(dī)有機物爆炸下限濃度,通常要控製(zhì)廢氣進口濃度<25%LEL,常見有機物(wù)的爆炸下限和(hé)25%LEL如表1。

表1常見有機物(wù)的爆炸下限濃度和25%LEL

有機物氧(yǎng)化(huà)分解會放出大量熱量使得廢氣溫升,計(jì)算1000mg/m3的(de)常見廢氣有機物絕熱溫升如表2。

以CO處理室溫20℃的甲苯廢氣為例,為避免催化氧化處理後(hòu)排放氣“白煙”和冷凝濕(shī)氣對設(shè)備的腐(fǔ)蝕等情況,排放(fàng)氣溫度一般取>105℃,再考慮到換熱效率則常溫廢氣進出裝置後(hòu)的實際溫升應>100℃

如果催化燃燒(shāo)起始溫度為250℃,那麽廢氣(qì)催化氧化後的溫度為(wéi)350℃,則對應廢氣初始濃度約為3130mg/m3時可維持係統熱量平衡而不用額外能源。若廢氣濃度進一步升高到25%LEL,廢氣氧化後溫度可(kě)達587℃,此時(shí)催化劑易流失且(qiě)設(shè)備材質要求耐熱(rè)鋼(gāng),因此除非在催化劑層間安裝換熱管係統及時移走熱量,否則CO處理甲苯廢氣佳濃度為3130~9390mg/m3。

廢氣如果進口濃度過高,可進風稀析,稀析閥與(yǔ)氧化氣溫度(dù)連鎖;廢氣進口濃度如果為2130~3130mg/m3,可用電或燃氣提升廢氣進催化劑層的溫(wēn)度達到催化起燃溫度250℃;廢氣進口濃度如果<2130mg/m3,可吸附濃縮後再(zài)用CO處理脫附出(chū)的濃縮氣;如果廢氣初始溫度較(jiào)高,比如很多烘箱廢(fèi)氣有(yǒu)80℃,此(cǐ)時(shí)CO能處理(lǐ)的廢(fèi)氣濃度可以(yǐ)相(xiàng)應降低到1560mg/m3。

同樣以RTO處理20℃的甲苯廢氣為例(lì),由於RTO的燃燒爐內要(yào)有一個長明火點燃廢氣,而1.672×106kJ的燃燒器長明火消(xiāo)耗約5m3/h的天然(rán)氣提供部分熱源,因此係統維持熱量平衡的廢氣進口濃度低可以到(dào)1700~2000mg/m3。如(rú)果RTO裝(zhuāng)置設計從燃燒室引出部分高(gāo)溫氣體另行降溫後回到燃燒室以避免燃燒溫(wēn)度>1000℃的工藝,則可以提高(gāo)RTO處理廢氣的高濃度到25%LEL。

2.3 廢氣流量

一般單套RTO處理廢(fèi)氣流量為8000~50000m3/h,處理廢氣流(liú)量<5000m3/h時的RTO裝置投資費比不合算(suàn),而(ér)處理廢氣流量>50000m3/h則很容易(yì)出現偏流、局部過熱等現象影響廢氣分解效率。單套CO處理廢氣(qì)流(liú)量為1000~20000m3/h,廢氣(qì)流量再加大,高效換熱器設計困難且(qiě)催化劑層也會出現明顯偏流(liú)局部過熱現象影(yǐng)響廢氣分解效率。

2.4 輔助(zhù)能源

RTO的燃燒室需要一支長明火,加上設備自重大、預(yù)熱時間長,一般使用液(yè)化氣、天然氣、輕柴油等做為輔助能源,不建議使用電熱。

CO同樣可以使用液化(huà)氣(qì)、天然氣、輕柴油等做為輔助能源,由於設備(bèi)自重較RTO輕50%,為了避免增加一個(gè)需監管的危險源,推薦使用電加熱(前提是廢氣濃度>3500mg/m3),處(chù)理(lǐ)廢氣流量15000m3/h的CO裝置電加熱係統隻180kW,其預熱時間≤1.5h。

2.5 儀表自控

從流程圖可以看出,除燃氣係統外RTO還需有大量的壓力(lì)溫度檢測和切換閥(fá)門,且對閥(fá)門、儀表、自控等要求較高;而CO的廢氣主流通道管路無閥門,隻有簡單的溫(wēn)度連鎖,自(zì)控要求較低。

2.6 安(ān)全風險

RTO和CO都非(fēi)常適用於(yú)處理如塗布、印刷、製革、化纖(xiān)、注塑等有機物濃度、種類、流量平穩的流水線廢氣,尤(yóu)其(qí)是帶溫度的烘(hōng)幹廢氣若采用吸附法還需要前置降溫到(dào)<45℃,但如果使用RTO或CO,就可(kě)以充分利用其自身(shēn)餘熱,大大降低廢(fèi)氣(qì)處理成本和整條流水線(xiàn)的總能(néng)耗。可當部分環保企業將RTO用於儲運和化學合成企業的廢氣處理時卻出現很多的爆炸(zhà)事故,爆炸基本(běn)上是廢氣來源係(xì)統遇裝置回火爆炸,主要原因如下:

1)RTO係統在(zài)裝置初運行時(shí)一切順利,但是(shì)運行1~2年後,部分儀表(biǎo)、調節(jiē)閥會出現故障或突發停電、停儀表氣等,導致(zhì)係統安全自控設計失效,係統超溫爆炸。事實上大部分的(de)業主是不具備有儀表自控專業維(wéi)護人員,很難做到預判並及時更換儀表閥門。

例如,廢氣進口濃度需控製在<25%LEL,若采用氣相色譜型在線檢測(cè)儀,儀器采樣檢測得出結果加上自(zì)控閥響應時間>30min,失去安全控製意義,因此一般采用較靈敏的光離子型在線可燃探測儀(3選2),該探測儀半年需強製(zhì)檢驗1次(cì),但是如果廢氣中含有水(shuǐ)汽、粉塵等(děng)將(jiāng)大大降低該檢測頭壽命,而這(zhè)種儀器失靈是突發性(xìng)的。

2)RTO係統(tǒng)盡管采用了一係列安全設計,如廢氣(qì)收集預處(chù)理係統的防靜電、廢氣進口濃度與稀析閥連鎖、廢氣預混緩衝罐、廢氣風機(jī)與負壓連鎖、廢氣水預洗滌等,但是化工廠一定會有事故氣緊(jǐn)急排放或某些高濃廢氣正(zhèng)好集中排放導致的(de)廢氣濃度暴增數倍的小概率事(shì)件,而處理10000m3/h廢氣流量的RTO裝置的緩衝罐容積大也≤20m3,折算緩衝罐內停留時間<8s,過短的緩衝時間導致裝置的閥(fá)門切換等來不及,廢氣總管(guǎn)和預處理係統出現(xiàn)回火爆炸。這是明火(huǒ)作業的RTO的本性決定(dìng)的(de),是無法(fǎ)根除(chú)的(de)。

CO屬無焰氧化,加上換熱器等金屬結構隔離,就(jiù)是回火廢氣來源也達不到燃點;CO工藝管路上(shàng)無閥門切換,不(bú)存在(zài)儀表失靈安全風險。

2.7 環(huán)保風險(xiǎn)

RTO要(yào)求廢氣來源氣量和濃度穩定,設計操作負荷彈性小,因此隻適合用於連續穩定的流水線廢氣,如果業主有間(jiān)歇短暫高濃廢氣產生,則(zé)會頻繁出現(xiàn)因安全濃度下限要求導致廢氣在進裝置(zhì)前被部分排空,存在環保(bǎo)風險。

RTO裝置設(shè)備繁雜,部件多,易出現設備故障(zhàng)廢氣排空(kōng)事故。而CO要求廢氣流量(liàng)穩定,可以接受間歇的短暫的高(gāo)濃廢氣。CO裝置設備簡單,部件少,設備故(gù)障也(yě)少。此外RTO燃(rán)燒室存在死角,廢氣綜合處理效率95%~97%,而CO廢氣是均勻通過催化劑層(céng),處(chù)理效率(lǜ)>99%,因(yīn)此CO比RTO更容易環保達(dá)標,尤其是新環保標準甲苯類廢氣從40mg/m3排放標準降低到10mg/m3後,RTO易出(chū)排放不(bú)達(dá)標環保事故。

高溫(wēn)RTO會產生NOx,而CO因處理溫度(dù)低不產生NOx,盡管目前國家對(duì)有機廢氣裝置的NOx尚未規定,但從(cóng)鍋爐廢(fèi)氣治理發展曆史來看,將會(huì)對處理氣量>10000m3/h的廢氣裝(zhuāng)置提出監管要求。

2.8 動力負荷

RTO通(tōng)過精密過濾、2次總厚約2m的蓄熱陶(táo)瓷,裝置阻力至少3500~4000Pa;CO隻需通過簡單過濾、2次通(tōng)過列管換熱器、總厚(hòu)0.4m催化劑層,裝置阻力<2500Pa,同樣的10000m3/h處理氣量,RTO風機電機要22kW,CO風機(jī)電機隻需18.5kW,處(chù)理風量越大,風機功率差(chà)別越大。電機功率每減少1kW,每年(nián)電費減少3000元(yuán)。

2.9 主設備投資

不計RTO裝置對業(yè)主要求的廢氣預處理係統投資(通常由(yóu)業主承擔),10000m3/h處理氣量RTO主設(shè)備投資費用約100萬,而CO主設備投資費用約60萬。

2.10 運行成本

以10000m3/h處(chù)理氣量為例,RTO至少要保證燃氣長明火的基礎消耗,CO隻要廢氣濃度能源;RTO電耗(hào)比CO高5kWh;5年1換,其二次廢料要做危廢處理,CO的750kg催化劑(jì)2年1換,失活催化劑返廠回收。

03結論(lùn)

分別從廢氣適用(yòng)種(zhǒng)類、廢氣濃度、廢(fèi)氣流量、輔(fǔ)助(zhù)能源、儀表自(zì)控、安(ān)全風險、環保風險、動力負荷、主設備(bèi)投資、運行成(chéng)本10個方麵分析的RTO與CO的異同(tóng),以期為企業在VOCs廢氣處理裝(zhuāng)置選型時提供參考。

本文《蓄熱燃燒(RTO)與催化燃燒(CO)的異同點,就看》由91成人(yuǎn)發布,如有疑問歡迎聯係我們。