催化燃燒(shāo)設備汽車製造維修行業噴漆廢氣處理的

催化(huà)燃燒設備汽車製造維修行業噴漆廢氣處理的摘要

汽車噴漆廢氣中含有(yǒu)大(dà)量的汙染物和有毒物(wù)質。VOCs是主要的大氣汙染物之一。 汽(qì)車(chē)噴漆作業一般表現為非連續性,廢氣主要來源於噴塗散發的漆霧和溶劑揮發的蒸汽。溶劑蒸汽是一(yī)種

汽車噴漆廢氣中含有大量的汙染物和有毒物質。VOCs是主要的大氣汙染(rǎn)物之一。

汽車噴漆作業一般表現(xiàn)為非連續性,廢氣主要來源於噴塗散發的漆霧和溶劑揮發的(de)蒸汽。溶(róng)劑蒸汽是一種有毒氣體,一般液態塗料的溶劑含量占50%-60%(硝基塗料高達80%)。這些溶劑會在生產過程中會發成有機廢氣。受行業特點影響,噴漆一般為對車輛的局部進行修補漆,而(ér)且噴漆和烘幹多數為一體的。這就決定(dìng)了該(gāi)行業的廢氣排放(fàng)具有以下(xià)特點(diǎn):

1、間歇式操作:通常在噴塗和烘(hōng)烤後,一(yī)車接一(yī)車。底漆和麵漆操作之間有(yǒu)一個(gè)時間間隔,車(chē)輛更換之間(jiān)也有一個時(shí)間間隔。這些特性決定了廢氣排放(fàng)的不連續性,這反映在對立即使用淨化設備的需求上(shàng)。

2、油性漆和水性漆混合使用。按照環(huán)保部門源頭治理的要求(qiú)以及漆的種類不斷豐富,水性塗料應用到越來(lái)越多的環節,並逐步取代傳(chuán)統塗料(liào)。但由(yóu)於水性塗料的不成(chéng)熟,隻能在短時(shí)間(jiān)內局部使(shǐ)用,且呈逐年增加的趨勢,不能完全(quán)替代油基塗料。因此,在這種(zhǒng)情況下,更多的是兩種塗料的混(hún)合物。在考慮VOCs處理工藝時,必須考慮這一點。

3、由於其風(fēng)量大、濃度低的特點,對漆層表麵風速要求較高。因此,雖然噴漆量很小,但風(fēng)量設置也不小。濃度在100-300mg/m3之間。根據環保排放(fàng)標準要求,非甲烷總烴濃度應小於(yú)20mg/m3,淨化效率不低於80%。

4、需(xū)要良好的預處理,漆霧的處理是噴漆廢氣處理的重點和難點,漆霧的去除效率直接關係到後續淨(jìng)化設備的效(xiào)果和使用壽命(mìng)。對於汽修(xiū)行業(yè)來(lái)說,由於油漆用(yòng)量少,三級過濾可以解決這個問題(tí)。

5、由於空間有限,電源不足,舊噴漆室的安裝位置固定。隨著時間的(de)推(tuī)移,車間內(nèi)的管道、物品和工具會填滿空間,因此(cǐ)很難有很大的空間來布置和安裝新的設(shè)備。而且,用(yòng)電負荷一般在建廠之初就(jiù)確定,後續擴建非常麻煩(fán)。因(yīn)此,在(zài)安裝VOCs時應考慮這些因素。在原有的位置(zhì)更換舊設(shè)備是一種理想的(de)實用選擇,新設備的能耗應盡可能低。

對於(yú)此類有機廢氣的處理運用比較廣泛的是催化燃燒的設備。

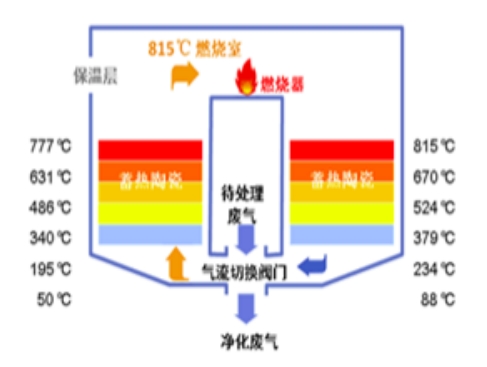

催化燃燒技術:

將(jiāng)廢氣加(jiā)熱到200~300℃經過催化床燃燒,達到淨化目的。該法能耗低、淨化率高、無二次(cì)汙染、工藝簡單操作方便。

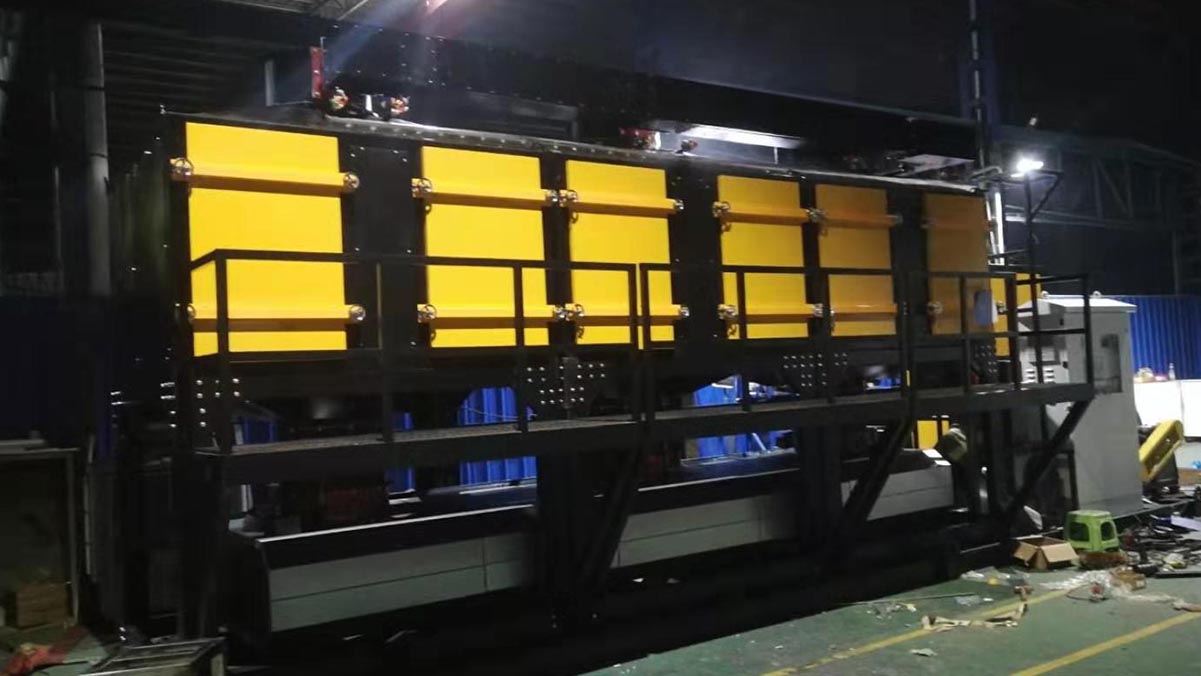

催化燃燒設備(bèi)特點:

1、安全可靠:設備配有阻火除塵係統、防爆泄壓係(xì)統、超(chāo)溫報警係統及先進自控係統。

2、餘熱可回用:餘熱可返回烘道,降低原烘道(dào)中(zhōng)消(xiāo)耗功率(lǜ);也可作其它方麵的熱源。

3、使用壽命長:催化劑一般(bān)8000小時更換,並且載(zǎi)體可再生(shēng)。

4、能耗低(dī):設備啟動(dòng),僅需15~30分鍾升溫至起燃溫度,耗能僅為風機功率,濃度較(jiào)低時(shí)自動補償。

5、操作方便:設備工作時,實現自動控製。

6、淨(jìng)化率高:采用當今先進的貴金屬鈀、鉑浸漬的蜂窩狀陶(táo)瓷載體催化(huà)劑,比表麵積大。

7、占地麵積小:僅為同行業同類產品的(de)70%~80%,且設備基礎(chǔ)無特殊要求。

本文《催化燃燒(shāo)設備汽車製造維修行業噴漆廢氣處理的》由91成人發布,如有疑問歡迎聯係我們。