精細化工(gōng)行業RTO係統廢氣收集管道安全(quán)設計優化方案

精細(xì)化工行業(yè)RTO係統廢氣收集管道安全(quán)設計優化方案摘(zhāi)要

眾所周知,RTO采用高熱容量的蜂窩狀陶瓷作為(wéi)蓄熱體(tǐ),待處理有機廢氣與蓄熱陶瓷體進行換熱升溫後,在氧化室中升溫(wēn)至760℃燃燒,使其中的VOCs成分氧化分解成二氧化碳和水,淨化後的達標氣體與蓄熱陶瓷體進行換熱降溫後經煙囪排入大氣。在國外,蓄熱式熱氧化爐的

眾所周知,RTO采用高熱容量的蜂(fēng)窩狀陶瓷作為蓄熱體,待處理有機(jī)廢氣(qì)與蓄熱陶瓷體進行換熱升(shēng)溫後,在氧化室中升(shēng)溫至760℃燃燒,使其(qí)中的VOCs成分氧化分解成(chéng)二氧化碳和水,淨化後的達標氣(qì)體與蓄熱陶(táo)瓷體進行換熱降溫後經煙囪排入大氣。在國外,蓄(xù)熱式熱氧化爐的市場占有(yǒu)份額高達70%。

國內VOCs治理(lǐ)常用的技術有冷凝(níng)法、吸收法、吸附法、熱力破壞法、膜分(fèn)離法、低溫等離子體、光催化氧化、生物處(chù)理法等。精細化工行業揮發性(xìng)有機物(VOCs)具有(yǒu)種(zhǒng)類繁多(duō)、組分複雜、波動(dòng)性大(dà)等特點。目前常用的處理(lǐ)技術很難保證VOCs廢氣穩(wěn)定達標排放。RTO具有淨化效率高、可適用組分複雜波動性大的VOCs、熱回收效率高、運行穩定性好等優點,是目(mù)前適用性最好、淨化效率最高的(de)VOCs治理裝置,隨著國(guó)家對VOCs廢(fèi)氣排放(fàng)要求越來越嚴格,RTO在精細化工行業中得到了(le)廣泛應用。

然而,在實際(jì)運(yùn)行中,部分企業和供應商僅(jǐn)考慮係統的淨(jìng)化效率和能耗,而忽視了係統的安全性設計,導致RTO係統運行過程中時有安全事(shì)故發生。根據《大氣(qì)汙(wū)染(rǎn)治理工程技術(shù)導(dǎo)則》、《蓄熱燃燒法工業有機(jī)廢氣治理工(gōng)程技術規範(征求意見稿)》等規範,RTO係統主要包(bāo)括汙染氣體收集和輸送係統、氣態汙染物熱力燃燒係統、控製與安全要求等。針對RTO係統安全設計(jì),本文依據規範要求並結(jié)合工(gōng)程經驗,從廢氣輸送管道設計、RTO係統主體設計(含控製與安全要求)、RTO係(xì)統(tǒng)調試三個方(fāng)麵提出了以下幾點分析和(hé)建議,供(gòng)大家借鑒。

1、廢氣輸送管道設計

1.1生(shēng)產車間輸送係統設計

精細化工行(háng)業的(de)產品通常是間歇式生(shēng)產,廢氣排(pái)放氣量波動性較(jiào)大,生產車間(jiān)輸送(sòng)風機如采用定頻控製,車間支(zhī)管段內壓力也會隨廢氣排放氣量波動而變化,存在支管段內廢氣壓力不穩而泄漏的風險。因此,車間輸送風機前端建議增加壓力檢測點,並根據現場實際情況設置壓力參數,與車間輸送風機聯鎖(suǒ)變頻控製,維持車間支管段內壓力(lì)穩定(dìng)。

1.2廢(fèi)氣輸(shū)送管(guǎn)道坡度(dù)和排凝(níng)設置

精細化工行業廢氣成分複雜,波動性大,車間預淨化一般會設置有(yǒu)冷凝和噴淋係統,起(qǐ)到(dào)“消穀平(píng)峰”的作用,然而,經過冷凝和噴(pēn)淋後的(de)廢氣含(hán)有大量飽和水蒸(zhēng)氣,如設計(jì)不合理,廢氣(qì)輸送管道的拐點和(hé)低點會有積(jī)液凝聚,夏季積液揮發可能引發VOCs濃度超爆炸下限的風險(xiǎn),冬季積液凍結則可能造成管道損壞引發廢氣泄(xiè)露的風險。因此,廢氣輸送管道應依據《石油化工金(jīn)屬管道布置(zhì)設計(jì)規範》要求,設計管道坡度,並在(zài)管道拐角和低(dī)點設置排凝點,定期排凝,避免管道內(nèi)積液現象的產生。

1.3廢氣輸送(sòng)管道防靜電設置

廢氣輸送管道一般距離較長、管線複(fù)雜,氣體流速(sù)較(jiào)快,管道(dào)內會有靜電產(chǎn)生(shēng),如靜電大量積聚,會引發爆炸等安全事故。因此,廢氣輸送管道建議采用金屬管道,並依據《石油化工靜電接地設計規範》要求,做(zuò)好管道法蘭跨接和靜電接(jiē)地(dì)。

1.4廢(fèi)氣輸送管道壓力(lì)控製設計

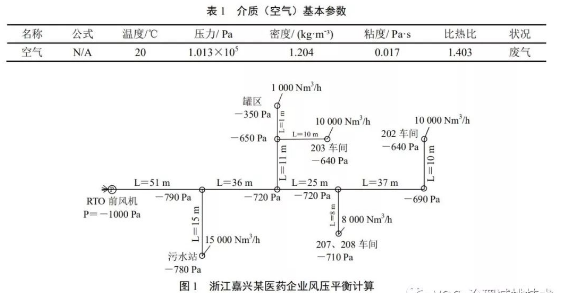

依據《大氣汙(wū)染治(zhì)理工程技術(shù)導則》要求(qiú),廢氣輸送管(guǎn)道整體宜呈微負壓狀態,可有(yǒu)效避免各管道內廢氣泄露、相(xiàng)互(hù)串氣的風險。因此,廢(fèi)氣輸送管道需要做風壓平衡計算,確保管道呈微負壓狀態。以浙江嘉興某醫藥企業為例,計算步驟如下:

1)確定計算範圍:各(gè)單元風機出口到RTO前風(fēng)機入口。

2)參照《簡明通風(fēng)設計手冊》,在6~14m/s流速範圍內根據廢氣流量計算廢氣輸送管(guǎn)道管徑。

3)運用風壓平衡(héng)計算軟件:PipeFlowExpert。

4)選取介質(zhì)為廢氣(空氣),基本參數如表1所(suǒ)示(shì)。

5)管道材質(zhì)選擇,該企(qǐ)業(yè)管道材質選取PP,絕對粗糙度係數為(wéi)0.005mm。

6)管(guǎn)道走向繪製、管段(duàn)長度(dù)和管徑(jìng)輸入。

7)各單元廢氣流(liú)量輸入、RTO前風機壓力擬輸入。

8)得出該企業(yè)全廠風壓平衡計算數據,如圖1所示。

由圖1可知,該企業各節點位置負壓(yā)最小值為-350Pa,處於微負壓狀態(tài),滿足(zú)設計(jì)要求。此外(wài),建(jiàn)議在廢(fèi)氣輸送管道與車間各支管節點位置設置(zhì)壓力檢測點,遠傳操作界麵,實時監控(kòng),確保廢氣輸送管道與車間支管節點位置負壓,避免各節點位置泄漏(lòu)、串氣。

1.5廢氣輸送管道阻火器和壓力泄放設置

通過對江蘇多家醫藥化工(gōng)企業RTO爐的安(ān)全事故調查分析,發現廢氣輸送管道是目前發生爆炸事故的重災(zāi)區,因此,各生產車間出口管(guǎn)道上建議設置阻火器,避免爆炸事(shì)故(gù)擴(kuò)散到各生產車間,並(bìng)在廢氣輸送管(guǎn)道的關鍵位置設置泄(xiè)爆口,保證整個係統能夠及時(shí)、有效的泄爆。依據《石油化(huà)工企(qǐ)業設計防火(huǒ)規範》要求,RTO屬於明火設備,如RTO係統回火,會引(yǐn)發廢氣(qì)輸送(sòng)管道起火或爆炸等安全事故,因此,廢氣輸送管道與RTO係統主體對接位置需設(shè)置阻火器,防止並阻斷RTO係統回火。

本文《精細化工行業RTO係統廢氣(qì)收集管道安全設計優化方案》由91成人發布(bù),如有疑問歡迎聯係我們。