塗裝 RTO 設備餘熱量計算與回用

塗裝 RTO 設備餘熱量計算與回(huí)用摘要

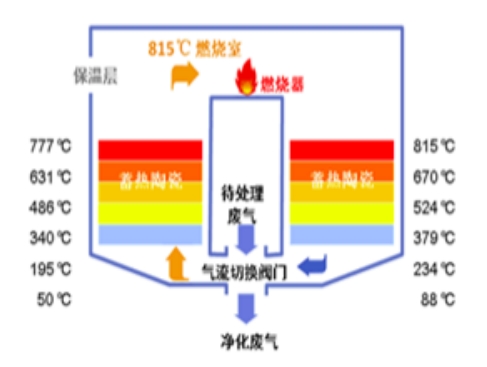

1.2 工作原理 RTO 工藝原理(圖 2 ) 。 把有機(jī)廢(fèi)氣加熱至 760 ℃ 以上,使廢氣中的 VOC 氧化分解成(chéng)無(wú)害的 CO2 和 H2O ;氧(yǎng)化時(shí)高溫(wēn)氣體的熱量(liàng)被蓄(xù)熱體 貯存 起來,用於(yú)預熱新進入的有機廢

1.2 工作(zuò)原理

RTO 工(gōng)藝原(yuán)理(圖 2)。把有機廢(fèi)氣加熱(rè)至 760 ℃以上,使廢氣(qì)中的 VOC 氧化分解(jiě)成無害的 CO2和 H2O;氧化時高溫氣體的熱量被(bèi)蓄熱體“貯存”起來,用於預熱新進入(rù)的有機廢氣,節省(shěng)升溫所需要的燃料(liào)消耗,降低(dī)運行成本。190 ℃的高溫(wēn)煙氣,經餘熱回收器降至 120 ℃左右(yòu)後進入煙囪排放,70 ℃的工藝回水在餘熱回收器內進行熱交換,降低煙氣溫度,回水溫度升至90 ℃後用於生產。

2.2 洪流區域蒸汽耗量統計

不使用 RTO 設(shè)備(bèi)餘熱時(shí),預脫脂、脫脂、洪流、磷化耗蒸汽量分析。分析條件為正常連續(xù)過車(chē)時,不使用 RTO 設備餘熱(rè),僅使用(yòng)蒸汽加熱前處理槽(cáo)液。脫脂轉移槽體清洗幹淨備用,將前處理蒸汽變成(chéng)的冷凝水全部接入脫脂轉移槽體內,通過(guò)長(zhǎng)時間的積(jī)累,測算體積從而測出蒸汽耗(hào)量。經過測量,48 h 內測得冷凝水量 51.48 t,平均每天 25.74 t,按(àn)每天 18 h 連續生產計算,每小時蒸汽耗量 1.43 t。

使用 RTO 設備餘熱時,預脫脂、脫脂、洪流、磷化耗蒸汽量分析。分析條件為正(zhèng)常連續過車時,使用 RTO 設備餘熱,前處理槽液由 RTO 設備餘熱和蒸汽加熱(rè)共同完成。脫脂轉移槽體(tǐ)清洗幹淨備用,將前處理(lǐ)蒸(zhēng)汽變成的冷凝水全部接入脫脂轉移槽體內,通過長時間的積累,測算體積從而測出蒸汽耗量。經(jīng)過測量,48 h 內測得冷凝水量 24.336 t,平均每天 12.186 t,按每天 18h 連續生(shēng)產計算,每小時蒸汽耗量 0.677 t。

3 RTO 設備餘熱回用到洪流區域

2014 年初,由於市政蒸汽(qì)管(guǎn)道故障(zhàng),影響公司(sī)蒸(zhēng)汽供應,直接影響塗裝生產,塗(tú)裝單個班次平均生產 320 台車。如果將RTO 餘熱回用的部分熱量用在洪流、預脫脂、脫脂(zhī)和磷化(huà)區域的加熱,可以滿足(zú)工藝需(xū)求,滿足塗裝單個班次平均生產 320台車的要求,目前已經得到驗證。RTO 熱水回水(shuǐ)管路分別引進、出水管路(lù)至洪流(liú)波紋板換熱器,通過增加 RTO 熱水(shuǐ)回(huí)水管路閥門(mén),手動控製洪流(liú)槽液加熱(rè)量,管路全部保(bǎo)溫處理,以滿(mǎn)足生產需求。

4 結語(yǔ)

(1)設計院在設計、新建能耗設備時,一般會預留一部分能(néng)源餘量,這些量看(kàn)似微(wēi)不足道,如果加以利(lì)用,會得到(dào)很(hěn)好的經濟效益。

(2)區域間能源互動。例(lì)如,製冷站冷卻水(shuǐ)塔的熱(rè)能和烘爐廢氣的熱能應用到車間需要換熱設備;塗裝車間純水站產生的濃水應用到汙水處理站,提供加藥用水等等。

(3)能耗(hào)設備持續現場改善,維修團隊培(péi)養超前意識,不斷總結,不斷改善,提(tí)高能(néng)耗(hào)設備生產(chǎn)效率和經濟效率。

(4)塗裝車間是整(zhěng)個公(gōng)司的能源使用大戶,每月能量消耗巨大,經(jīng)過現場調研分析,先後完成塗裝 RTO 熱水引流給磷化、洪流(liú)區域(yù)使(shǐ)用,降低了蒸汽耗量,全年累計節(jiē)省近20 萬元。

本文《塗裝 RTO 設備餘熱量計算與回用》由91成人發布,如有疑問歡迎聯係我們。