蓄熱式(shì)熱氧化爐(RTO)處(chù)理醫化廢氣(qì)的運行管理與優化

蓄熱(rè)式熱氧化(huà)爐(RTO)處理醫化廢氣的運行管理與優化摘要

摘要:結合實際的使用經驗,從蓄熱式熱氧化爐(RTO)的選材、運行能耗、控製方式與安全運行、進出口閥4個方麵,探(tàn)討了RTO在醫化廢氣處理過(guò)程中(zhōng)的運行管理與優化。 0引言 近年來,我國的醫藥化工行業(yè)得到了長足發展,特別是原料藥和醫藥中間體

摘(zhāi)要:結合實際的使用經驗,從蓄熱式熱氧化爐(RTO)的選材、運行能耗、控(kòng)製方式與安全運行、進出口閥4個方(fāng)麵,探討了RTO在醫化廢氣處理過程中的運行管理與優(yōu)化。

0引言

近年來,我國的醫藥化工行業得到了(le)長足發展,特別是原料藥和醫藥中間體增(zēng)長迅猛,我國(guó)已成為世界上最大的原料藥和醫藥中間體生產國,醫化(huà)行業成了(le)一些地區的(de)支柱產業之一,而由此產生的廢氣汙染問題也成為了全社會關注的焦點。經(jīng)過持續多年的環境深化整治(zhì),雖(suī)然醫化行業的廢(fèi)氣汙染在(zài)一定程度上得(dé)到了控製,但仍存在很多問題(tí)。

醫化行業的廢氣具有成分複雜、總體產生量大、產生量波動大、揮發性有機(jī)化合物(VOC)濃度波動大等特點。其(qí)主要汙染(rǎn)物(如(rú)苯類、酮(tóng)類、醚類、鹵代烴類等)多為有(yǒu)毒、有害且(qiě)具惡臭性質的氣體,進(jìn)入自(zì)然環境後對人體健康和生態環境危害較大,如何處理醫化行業的廢氣一直是環保領域的重點和難(nán)題。

因(yīn)醫化廢氣超標排放影響周邊生活環境所引起的投訴與糾紛越來越多,在某些地區,部分中小企業因無法承(chéng)擔巨額的環境治理費用,或迫於地方環保壓力不得不選擇關閉停產(chǎn)。醫化行業的(de)環保門檻越來越高,環保設施(shī)投入越來越大。在這種情況下(xià),很多醫化企業花費(fèi)大量資金購置環保設備,但是因為缺乏合(hé)理的技術引導,導致大部(bù)分(fèn)設備沒有(yǒu)發揮作用或難以發揮作用,很多環保設施成為擺(bǎi)設,成為應付(fù)政府環保部門檢查的形象工程。而有(yǒu)些環保工程公司為了追求利潤,誇大其(qí)環保設(shè)施作用,避而不談(tán)其缺點及使用條件的限製,導致社會資源浪費。某些(xiē)企業環保管理人(rén)員因缺乏必要的環保專業知識,過於相(xiàng)信環保公司對其環保設施的介紹(shào),認為可(kě)以一勞永逸,從(cóng)另一方(fāng)麵增加了環保設(shè)施正常運行的難度。

1蓄熱式熱(rè)氧化爐(RTO)的介(jiè)紹

縱(zòng)觀醫化廢氣處理過程,從最初的冷凝、酸堿吸收、化學氧化到微生物滴濾、碳纖維吸附(fù)、低溫等離(lí)子、催化氧化、蓄熱式熱氧化等(děng),可(kě)以說沒有一(yī)項技術可以通用於所有行業。以上(shàng)某些技術在(zài)一些領域(如(rú)石化、汽車製造、城市汙水處理等)得到了較好應用,但是不能認為就適合在醫化行業推(tuī)廣,上述技術均有一定的選擇性和限製性。例(lì)如,比較先進的催(cuī)化氧化技術,因催化劑的選擇性較強而阻礙了其在醫化行業的應用;低溫等離子對小分子汙染物作用有限,氧化不徹底;微生物(wù)滴濾在城市汙水處理過程中用於除臭效果明顯,在醫化廢氣處理方麵也有部分成功實例,其結構簡單、維護管理方便、運行費用低廉,但技術上還需要(yào)進(jìn)一步研究和完善。

相對而言,蓄(xù)熱式熱氧化爐(RTO)因其(qí)對(duì)廢氣成(chéng)分選擇性小,高溫對有機氣體破壞較徹底,從而具有一定優勢,但它也還存在一定(dìng)的局(jú)限性。由於RTO在國外的研究(jiū)發(fā)展曆史隻有30多年,在我國隻有10多年,技術上還不(bú)成熟,實際應用經(jīng)驗也不夠,比如對廢氣(qì)量和VOC含量不(bú)穩定的廢氣處理運行管理難度較大,控製當會導致產生一定的安全風險等(děng)。現階段蓄熱式熱(rè)氧化爐(RTO)並不是最(zuì)佳、最徹底有效的醫化廢氣處理方法(fǎ),不能從(cóng)根本上解決醫化(huà)行業的廢氣汙染問題。

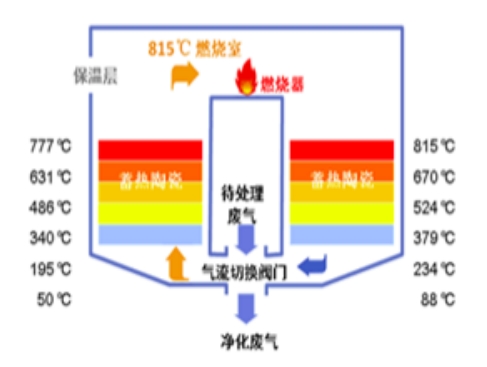

常用RTO的蓄熱(rè)床為3個(也有2床及3床以上,因處理效率及實用性等原因不常用)。蓄(xù)熱床由多孔蓄(xù)熱陶瓷製成,廢氣從蓄熱床底部進(jìn)入(rù),經蓄熱床預熱,至燃燒室充分(fèn)氧化放熱,再從另一床頂部進入,熱量留(liú)在(zài)蓄熱床內,然(rán)後從底部排出,1床進(jìn)氣、1床蓄熱、1床吹掃(減少因進氣殘留在陶瓷中的廢氣進入尾氣,提高VOC去除(chú)率),通(tōng)過進出口閥的自動切換(huàn)實現(xiàn)上述3個過程在每一床中輪(lún)流進行(háng)。

本文結(jié)合實際使用經(jīng)驗,從以下幾方麵探討RTO在醫化廢(fèi)氣處理(lǐ)過程中的(de)運行管理與優(yōu)化。

2RTO的選材問題

醫化(huà)廢氣成分複雜,且廢氣組分中含鹵素、氮(dàn)、磷、硫的(de)有機物質,這些物質一旦經高溫焚燒後就會產生酸,對RTO設備造成嚴重腐蝕,甚至導致(zhì)設備無法運行,而且容易導致廢氣排放口酸性物質嚴重超(chāo)標。

醫化廢氣中含有的鹵素、氮、磷、硫(liú)等有機(jī)物多數(shù)來源於含這些元素(sù)的溶劑、物料及副產物。導致這些物料的揮發主要源於投料、轉料、反應、溶劑回收、抽濾(lǜ)、壓濾等生產階段,生產時除應盡量避免采用容易導致溶劑(jì)大量揮發的(de)操作(如盡量少用離(lí)心機(jī)等(děng))外,還(hái)應加強廢氣冷凝回收,采用多級(jí)冷(lěng)凝、普冷與深冷結合的方式。對於像二氯(lǜ)甲(jiǎ)烷(wán)這一類(lèi)沸點低且含鹵素的溶劑,在冷凝回(huí)收的基礎上,建議采用碳纖維吸附裝置,提高回收效率。

在醫化行業中,杜絕含鹵素、氮、磷、硫的有機(jī)物(wù)質(zhì)進入RTO係統(tǒng)是不現實也是不可能的,但必須從源頭抓起,減少(shǎo)使用產生這類物質的溶劑,加強車間管理,強(qiáng)化過(guò)程回收,優化末端治理。

對於末端治(zhì)理(lǐ)設施RTO來說,因(yīn)其運行(háng)溫度高,除蓄熱陶瓷之外的(de)大(dà)部分材料隻能選用鋼材,而酸對鋼材的腐蝕又很嚴重。這樣的條件下,雙相鋼(gāng)是一個較好的選擇。在設備的製造過程(chéng)中,如果設計合理,選材(cái)得當,再加上運(yùn)行管理較好,RTO蓄熱床(chuáng)的出口溫度一(yī)般不會超(chāo)過100℃,這樣,RTO在蓄(xù)熱床支架以下的部分就可以考慮采用其他(tā)工(gōng)程材料或鋼材做防腐處理,如環(huán)氧樹脂、襯四氟、搪玻璃(lí)或玻璃鋼(gāng)等材(cái)料,選材還必須綜合考慮(lǜ)強度、承重、安全要求以及(jí)異常情況(kuàng)等。

廢氣排放口要達標排放,RTO出口必須是可以吸收酸(suān)的,吸收塔的選型應綜合考慮廢氣量、酸濃度、吸收方式、吸收液種類等因素。常用吸收液為堿液,建議采用多級吸收:一級水吸收常開,二級堿液常(cháng)開,三級堿液備用(yòng)。堿性吸收液的(de)堿濃度不宜過高,以免大量吸收二氧化碳生成碳酸(suān)鹽(yán),導致塔內結垢。具體控製指標應根據實(shí)際情況控製pH值,吸收液在因鹽析出而較渾(hún)濁時進行更換,不能根據(jù)時間而定。

3RTO的運行能耗問題

如果RTO運行(háng)管理(lǐ)不善,車(chē)間廢氣處理控製不好(hǎo),往往造成RTO運行能耗大、成本高,企業往往因過高的成本而停止運行RTO,僅僅把RTO當作形象工程。

RTO的運(yùn)行能耗主要是電和燃料。一旦設(shè)備(bèi)定型了,電耗基本恒(héng)定,風機可(kě)采用變頻控製省電,這裏不做討論,主要討論燃料(liào)問題。因廢氣量不穩定、濃(nóng)度不穩定,加上車間(jiān)廢氣控製(zhì)不好,所以在RTO啟動及運行過程中,需要經常補(bǔ)充(chōng)燃料(liào)(常用柴油(yóu)、天然氣)以維持燃燒室溫度。

燃(rán)料消耗多少,關鍵取決於蓄(xù)熱陶(táo)瓷(cí)的蓄熱能力,通常以RTO在能夠維持正(zhèng)常運行而不需補充燃料所需(xū)的最低VOC濃度來衡量RTO的能耗高低。此數值越低,則(zé)能耗越低。性能超好的RTO此數值可達(dá)450×10-6mg/L。另外,RTO的能量損耗主要是尾(wěi)氣帶走的熱量和表麵散熱損(sǔn)失,尾氣帶走熱量與廢氣(qì)量和進出口溫差相關,尾氣溫度(dù)越低、進出口溫差越大(dà),則能耗越低。表(biǎo)麵(miàn)散熱損失(shī)體現(xiàn)在(zài)箱體表麵溫度與環境的溫(wēn)度差,保溫效果好則溫(wēn)差小,散熱損失小。當然,能耗還有(yǒu)可能(néng)跟局部地方保溫薄弱及高溫氣體泄漏有(yǒu)關。

在企業選(xuǎn)擇RTO時,提供給RTO設計廠家的(de)風量及有機物濃度參考值需要綜(zōng)合考慮,風量選擇過大,VOCs濃度偏小,運(yùn)行能耗高。風量選擇過小,VOCs濃度偏大,容易在爐膛發生(shēng)回火、閃(shǎn)爆等安全事故,且高濃度有機(jī)廢氣在輸送過程中也容易因靜(jìng)電(diàn)等發生爆炸事故。因此,設計(jì)時應適當放大風量,降低安全風險。還(hái)可以采用變頻控製等手段(duàn),根據生(shēng)產情(qíng)況調節風機風量,以降低(dī)能(néng)耗(hào)。

在RTO的運行過程中,應優化控製手段,在廢氣進爐膛(táng)前(qián),盡可能除掉入口噴淋塔帶來的水分,減少水分汽化所需熱量;同時,還應優化進出風時間、保持燃燒室溫度、加強閥門密封度等,還可在進(jìn)氣風管采用計量泵與蒸發器組合的方式,人為控製一些不可套用的廢溶(róng)劑的蒸發,在廢(fèi)氣(qì)VOC較(jiào)低時提高VOC濃度,以達到不使用燃料就能維持正常(cháng)燃燒的(de)目的,從而減少燃料消耗。一般來說,RTO維持正常運行對(duì)VOC濃度的要求遠(yuǎn)低於其爆炸下限,還可根據爐膛(táng)溫度隨時調整或關閉(bì)廢(fèi)溶劑的蒸發,所以其安全風險是可控的(de)。

4RTO的控製手段及安全措施

關於RTO配套的控製手段(duàn),每個廠家各有所長。通常存在的最大問題是廢氣濃度異常控製。

一(yī)般來說,廢氣(qì)濃度異常指廢氣中(zhōng)VOC濃度偏離RTO正常運行需(xū)要,尤(yóu)其是廢氣濃度偏高(gāo)容易帶來安全風險。一些廠(chǎng)家采取廢氣總管恒壓(廢氣總管負壓(yā)情況與引風機變頻器連鎖(suǒ))以恒定廢氣流速,但是並未能夠(gòu)解決VOC濃度波動(dòng)問題。有一些廠家采用在VOC濃度較高時加新風稀釋的(de)方法,此方法的(de)關(guān)鍵問(wèn)題是如何及時、準確地測定廢(fèi)氣濃(nóng)度,從而確定稀釋(shì)風與廢氣的比例。而如何及時、準確(què)地測定廢氣濃度並反饋到控製係統中,這就(jiù)對VOC在線監測儀的要求非常高。在企(qǐ)業內部,RTO與廢氣產生點的距離也就幾十米,最多幾百米,扣除數據傳輸、係統反應及相應的閥門動作所需要的時間,留給在線監測儀采樣和數(shù)據分析的時間往往隻有幾秒最多幾十秒,而在線(xiàn)監測(cè)儀要(yào)在幾秒到幾十秒的(de)時間內完成采樣(yàng)和數據分析,困難較大,目前還沒有比(bǐ)較成功的案例。另外,VOC在線(xiàn)監測儀一般安(ān)裝在室外,使用(yòng)環境較差,對VOC在線監測儀的要求更(gèng)高。

對(duì)於(yú)上述問題,目前隻能退而(ér)求其次,采用(yòng)產點(diǎn)控製、後(hòu)端加大新風量的方法加以應對,實(shí)際上(shàng)也屬無奈之舉,因國內已經發生多起RTO回火及閃爆事故,不得不謹慎考慮(lǜ)。平時多對廢氣總管濃度進行取樣檢測,分析VOC濃度變化規律,對容易產生大量廢氣的點加以控製(如溶劑回收塔),運行中(zhōng)注意RTO蓄熱床溫度(dù)變化情況,及時調整主(zhǔ)風機和新風(fēng)風機運行頻率,可以在一定程度上降低此(cǐ)風險。但是要徹底解決此(cǐ)問題,還需要研究人員繼續努力。

RTO出現故障停機時,一些廠家的設計程序是主風機、新(xīn)風風機(jī)都停(tíng)止運行,進出口閥門自動關閉。如果閥門密封(fēng)很好,這時候不會產生安全問題(tí)。但如果進出口閥密封不(bú)好,就會有廢氣和新(xīn)風進入管(guǎn)道、爐膛,容易發生閃爆。所以,一般建議修改程序,在出(chū)現故障停機時,新風風機(jī)不能停止運行。

另外,如(rú)果突然停電,新風風機不能運行,並且進出口閥門不能自動關閉,廢(fèi)氣和新風極易進入管道、爐膛,安全隱患更大。為了應對突然停電引起安(ān)全事(shì)故的情況,應考慮裝備UPS給自控係統供電。還可以考慮安裝氮氣係統,在突然停電時自動向管道、爐膛內輸送氮(dàn)氣,降低係統內部的氧氣含量,以保(bǎo)證安全。

5RTO的進出口閥(fá)問題

由於必須在一定的時間間隔內實現蓄熱(rè)、燃燒與吹掃的頻繁切換,進出口閥成了RTO的關鍵部件之一。盡(jìn)管正常情況下廢氣出口溫(wēn)度不高,對進出口閥材料無特殊要求(qiú),但(dàn)必須考慮進出口(kǒu)閥(fá)的密封性、靈活性、可靠性和使用壽命。因為廢氣(qì)中含有的微小粉塵以及頻繁動作,勢必(bì)對密封麵造成磨損,這些因(yīn)素應(yīng)當在選用進出口閥時予以充分(fèn)考慮。如果出現閥門密封不嚴、壓力(lì)損失過大、動作速度慢等問題,就會影響RTO的使用性能和節能(néng)效果。嚴重時還會出現安(ān)全問題,前麵已有論述,此(cǐ)處不再贅述。

6結語

蓄熱式熱氧化(huà)技術在我國正處於蓬勃發(fā)展時期,它在節約能源和減少廢氣(qì)汙染方麵具有很大優勢(shì),總體上(shàng)有利於我國建設資(zī)源節約型社(shè)會和實現可持續發(fā)展戰略。研究開發更安全、更有效、更經(jīng)濟、更方便運(yùn)行控製、更低VOC濃度下(xià)不補充燃料就能正常運行的蓄熱式熱(rè)氧化技術將是一項會產生(shēng)巨(jù)大經濟效(xiào)益和社會效(xiào)益的宏偉(wěi)工程。

另外,融合了催化氧化裝置低工作溫度和(hé)蓄(xù)熱式熱氧化裝置再生特性的蓄熱式催化氧化裝置(RCO)已嶄露頭角(jiǎo)。RCO能在更低的VOC濃(nóng)度下運行,能最(zuì)大限度降低VOC氧化技術的運營成本。

本(běn)文《蓄熱式熱氧化(huà)爐(RTO)處理醫化廢氣的運行管理與優化》由91成人發布,如有疑問歡迎聯(lián)係我們。