VOCs催化燃燒過程裝備:原理、結構(gòu)以及關鍵結構

VOCs催化燃燒過程裝備(bèi):原理、結構以及關鍵結構摘要

VOCs催化燃燒過程裝備:原理、結構(gòu)以(yǐ)及關鍵(jiàn)結構技(jì)術 采用傳統VOCs蓄(xù)熱催化燃燒(shāo)裝置可以實現蓄換熱、VOCs催化燃燒的目的,但(dàn)該裝備存在著不能完全連續化、電控要求高、製造成本高、

VOCs催化燃燒過程裝備:原理、結構以及關鍵結構技(jì)術

采用傳統VOCs蓄熱催化燃燒裝置可以實現蓄換熱、VOCs催化燃燒的目的,但(dàn)該裝備(bèi)存在著不能(néng)完(wán)全連續化、電控要求高(gāo)、製造成本高、占地麵積大(dà)等(děng)缺點。為解決上述問題,研製出連(lián)續式催(cuī)化燃燒裝備(bèi)。本文先對裝備背景進行講述,重點討論連續催化燃燒裝備原理、結構以及關鍵結構(gòu)技術。

1 改進VOCs 催(cuī)化燃燒裝備(bèi)的原因

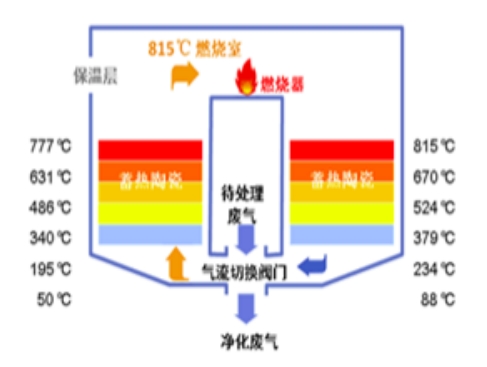

揮發性有機物(Volatile Organic Compounds, 簡稱VOCs),是(shì)國家大氣汙染控製的重要對象,近幾(jǐ)年針對VOCs 排放出台多(duō)項環保標準。國內工業VOCs淨化行業目前處於(yú)漸熱狀態(tài),在有機揮(huī)發性廢氣催化燃燒(shāo)裝備(bèi)中,多數環保企(qǐ)業采用蓄熱式催化燃燒裝置,該技術方法(fǎ)采取(qǔ)兩室、三室及以上的蓄熱催化燃燒器,使VOCs 氣體發生催化氧化反應,產生的熱量存儲於(yú)蓄熱載體中,通過頻繁切換閥體(切(qiē)變氣(qì)體流動(dòng)管(guǎn)路),達到冷、熱流體熱(rè)量交(jiāo)換的目的。

蓄熱式(shì)催化燃燒裝備可以(yǐ)實現自給供熱,具有比較好的應用效果。然而,裝備本身存(cún)在著運行操作不能完全連續化、設備製造成本較高、裝備使用時占用體積較大、安裝調試中對電氣控製要(yào)求較高等缺點,對此,需要設計一種操作簡單、可實現(xiàn)連續化運作、高效低成本的一體化VOCs 廢氣淨化裝(zhuāng)備。

2 改進後的VOCs 連(lián)續催化燃燒裝備

本公司結(jié)合生產(chǎn)、施工的相關經驗,對過程裝備進行改(gǎi)進,改進後的裝備(bèi)簡圖如(rú)圖1 所示。結(jié)構中包(bāo)括以下幾個部分:①有(yǒu)機廢氣進口管、出口管;②廢氣進口濃度檢(jiǎn)測控製器、催化(huà)劑床層進口(kǒu)溫度檢測控製器;③廢氣(qì)換熱器、電加熱棒、處理器上蓋板、氣流隔板;④催化劑床層、催(cuī)化劑支撐板。

改進後的催化燃燒器可以進行連續(xù)化操作,有機廢氣進(冷氣(qì))和出口(kǒu)(熱氣)均(jun1)經過廢氣換熱器(qì)的進出端,冷側流體與熱側流(liú)體在換熱器(qì)中(zhōng)進行連續熱交換,利用熱量傳遞性質,熱流體的熱(rè)量經過(guò)壁(bì)傳熱、對流傳熱過程傳遞至冷流體中;廢氣換熱器的冷側出口氣,經過電(diàn)加熱棒區域,對含VOCs 廢氣進行加熱升溫;經加熱的廢(fèi)氣順(shùn)著壓力梯度會越過氣流隔板進入催化劑床層,廢氣(qì)在VOCs 催化劑表麵發(fā)生催化氧化作用,可以實現在較(jiào)低溫度下廢氣(qì)催(cuī)化燃燒,放出氧化反應熱。氣流順(shùn)著催化劑宏觀孔(kǒng)道流動,經支撐板後進入廢氣換(huàn)熱(rè)器,與冷流(liú)體間接接(jiē)觸換熱,從廢氣(qì)換熱器的熱側出口流出,繼而完成(chéng)終排放。

3 新型VOCs 連續催化燃燒裝備技術淺析

3.1 廢氣熱交換器技(jì)術分析

廢氣熱交換器的(de)結構(gòu)設計是(shì)裝置的(de)首要關鍵點,直接影響著裝(zhuāng)備運行的穩定性和處理效率。在設計和安裝調試中需要考慮到以下幾(jǐ)個因素。

(1)氣(qì)體流(liú)動(dòng)情況與運行成本。氣體流動湍流程度越(yuè)高,換熱效率就越高。湍(tuān)流程度增加,意味著操作費用上也會隨之增加。在設計過程中既要(yào)考慮到(dào)運行效(xiào)果,也要(yào)考慮設備製造成本和操作(zuò)費用,因(yīn)此(cǐ)需要對換熱器流體狀態方麵進行(háng)優化。

(2)換熱器內部結(jié)構與材料的選(xuǎn)擇。換熱(rè)器管壁兩側均(jun1)為氣相流體,前後進(jìn)出口氣量基本接近,根據換熱器傳熱計算公式,為了(le)增加熱交換效率,需要提(tí)高兩側氣體的傳熱係數(shù)。在實際(jì)應用中,在熱交換管內外安裝耐溫翅熱片,換熱效果會明顯增加(jiā)。另外熱交換進(jìn)出口兩(liǎng)側分別為高、低溫,氣體溫差較大,對材料抗熱應力性能要(yào)求較高,因此生產製造中需要采用抗(kàng)熱應力(lì)材料。

(3)換(huàn)熱器(qì)的布置與運行的穩定性。對於換熱器的整體布置,一般情(qíng)況下,立式或(huò)者臥式布置。本設(shè)計中為節省裝備的占用(yòng)麵積,熱交換器采用相對水(shuǐ)平方向45 度排布(bù)。但應(yīng)注(zhù)意的是,進、出氣流會對換熱器管(guǎn)壁產生衝卸力,兩種衝卸力對換熱器共同作用(yòng),形成扭矩,極大的影(yǐng)響了換熱器的穩定運行,因此需要對換熱器四角和側壁進行牢固焊(hàn)接。

(4)密封性。進口氣體中含一定濃(nóng)度的(de)VOCs,出口氣體中基本不含有VOCs,熱交(jiāo)換器不進行密封處理,會出現“串氣”現象,導致設備出口氣體不能達到排放標準(zhǔn)。對此,將換熱器冷端進口處與換熱器氣體進口之間、熱端出口與裝備出口之間用金屬(shǔ)直角擋板進行密封焊接。

3.2 電加熱器區域結構技(jì)術分析

電加熱器結構的設(shè)計會影響後續的催化燃燒工序,是(shì)該裝置設計的第二關鍵點。氣體經加熱後進入催化劑床層時,對氣體流動和溫度要(yào)求較高,具體(tǐ)如下:其一,氣體溫度需均勻,若溫度存(cún)在差異,經加熱的氣體進入(rù)催化床層反應後(hòu),導致催化(huà)床層溫度(dù)出現不均勻。催(cuī)化氧化反(fǎn)應屬於放熱反應,繼而更容易出(chū)現(xiàn)床層溫度(dù)超出(chū)設計(jì)溫度的情況,影響催(cuī)化劑的壽(shòu)命(mìng)。其二,氣體流動(dòng)盡量均勻,對於催化劑(jì),理想的情況是每個催化劑活性位都能與VOCs 分(fèn)子同(tóng)一停留時間接觸反應。若流動狀態不均勻,VOCs 分子停留時間上會出現差異,繼而會影響(xiǎng)到催化劑的(de)使用效率和使用成本。

本方案中加熱區域位於熱(rè)交換器、隔離板之間,形成“梯形”結(jié)構,換熱器出口氣流會(huì)與器壁存(cún)在碰(pèng)撞,會損失部分能量,氣體流(liú)動也不均勻,對此保證(zhèng)氣體能夠均一(yī)流(liú)通、均勻加(jiā)熱是設計中必須要考慮到的(de)。

為(wéi)了達到以(yǐ)上目的,本方(fāng)案在“梯形”區域下部(bù)加熱區域要求加熱功率要(yào)低(dī)並設置(zhì)非均(jun1)一孔金屬網,靠近設備(bèi)壁處設置小孔(孔徑接近整體式催化(huà)劑孔徑),目的是增加部分阻力,抵擋住拐角氣流的衝力,均勻氣流。在靠近擋板處網孔設置大孔,方便氣流的正常通過。另外在加熱(rè)棒之間參插大孔徑的金屬網塊,一方麵加熱棒表麵會(huì)產(chǎn)生(shēng)高溫熱輻射,輻射至金屬網塊表麵,加速了金屬網塊的加熱過程,除此之(zhī)外,金屬網塊會進行快速(sù)熱傳導,擴大了加熱範圍,提高了氣- 固傳熱接觸麵積。但在實際製造中還需要對加(jiā)熱棒(bàng)和網塊之間進行絕緣處理,或者在(zài)加(jiā)熱棒外部套入隔網,防止觸碰導電。經過試驗測試,在氣量3000m3/h,氣體出口(kǒu)溫度測量截麵(miàn)點溫度相(xiàng)差5%,整(zhěng)體加熱區域氣體(tǐ)阻力大(dà)約30~50Pa,氣流均勻性較好。

3.3 催化燃燒催化(huà)劑技術分析

對於氣流在催化(huà)劑中的相關狀態和(hé)要求,在上述(二)中(zhōng)已部分介紹。除前述外,對催化劑設計和改造上還需要考慮以下重要的環節。

(1)處理廢(fèi)氣量(liàng)應(yīng)減少。廢(fèi)氣量增大(dà),若要達到規定去除率,在催化劑去除能力不變的情況下(xià),需要(yào)增加催化劑的(de)用量,但目前市場來看,效果較好的催化燃燒催化劑單價(元/m3)均在十幾萬元,會增加設(shè)備的成本。在實際操作中,可以先對廢氣的VOCs 進行濃縮(suō)預處理(濃縮操作需要低於爆炸極限),再通過脫(tuō)附操作將VOCs 脫附出(chū)來(脫附濃度也需要低於爆炸極限),以降低裝(zhuāng)置的(de)使用投資成本和操作(zuò)。

(2)在催化(huà)劑用量計算上,需要綜合考慮到催化劑的類型、VOCs 的組成、反應溫度(dù)等因素,不能隻參照某一因素考慮。

(3)催化劑選擇應嚴謹。比如催化劑對含(hán)鹵素氣(qì)體要求較高,需(xū)優先對該種(zhǒng)廢氣進行預(yù)處理,然而這樣會大大增加處理成本,因此要在(zài)工藝優化、成(chéng)本綜合計算(suàn)之後才能確定催化劑。對於可能會導致催化劑中毒的物質,需要對中毒物質進行預先去除。

(4)催化劑使用過程中,需要保持(chí)表麵潔淨,即定期對催化劑(jì)進行(háng)清洗工作。可以采用(yòng)壓縮空氣、過熱蒸汽、洗滌劑(jì)等方(fāng)式進行清洗。對於廢氣中含有少量的有(yǒu)機顆粒,在低於設計溫度下運行操作時,不完全燃燒易導致(zhì)催化劑(jì)表麵結碳(tàn),堵塞(sāi)催化劑活(huó)性位,降低了催(cuī)化(huà)劑使用效率,此時通入高溫(wēn)蒸汽可以通過重整(zhěng)反應(yīng),去除積碳,可以還原催化劑的活性。

(5)在催化劑(jì)材質上,選用導(dǎo)熱(rè)性能高的(de)材料,比如整體式催化劑采用鋁金屬基(如圖2 所示),由於鋁金屬(shǔ)材料本身導熱性能(néng)高,加熱後的氣體經過金屬催化劑床層(céng),催化(huà)劑活性組分可以(yǐ)迅速被起燃,催(cuī)化(huà)效率(lǜ)很高(gāo)。經測(cè)試,在裝置實際調試(shì)運行期間,催化劑被起燃的時間可以(yǐ)縮短50%~60%(與堇青石整體式蜂窩催化劑進行對比),另外金屬(shǔ)材質蓄熱能力低,這樣催化劑出口氣體的溫度(dù)會(huì)得到一(yī)定的(de)提升,在一定的程度上熱量可以得到更好的(de)回收利用(yòng)。

(6)催化劑的裝填(tián)也會對氣體的流動分布(bù)和催化劑床層溫度分布產生影響。在裝填中需要考慮到催(cuī)化劑的密實性,裝填中要求均勻裝填,緊密一(yī)致,無空隙,催化劑床層邊壁保溫。在整體式催化劑層與層間以及催化(huà)劑床(chuáng)層(céng)邊緣處(chù)可以適當的添入多孔耐高溫(wēn)綿,既可以避免由於層(céng)間孔道的錯位、邊(biān)緣空隙導致的(de)氣(qì)流上的不均勻性和壁效應導致的氣體溝流、短流等現象,同時(shí)邊壁添入耐高溫綿之後會對設(shè)備起到一定的保溫效果(guǒ)。另外整(zhěng)體催化劑(jì)裝填前需要檢測,檢測結果上需要符合相關檢測標準。

蜂窩孔道截麵(miàn)形狀、孔徑、孔密度等參數的(de)設計也很重(chóng)要,這關係到氣阻,氣流均布性、氣體的停留時間、轉化效率等重要參數。孔徑選擇越小,氣阻越(yuè)大(dà),停留時間越短,轉化效率較低,但廢(fèi)氣處理量大。

4 結語

綜上所述,改造後的連續催化燃燒器與傳統的蓄熱RCO 相比,具有占地麵積小、運行(háng)連續、電控要求低等優點。由於設備(bèi)詳細結構較多,本文中從流體動力學工(gōng)程、催化工程、傳熱工(gōng)程等多角度,對(duì)重要(yào)的廢熱交換器、加熱(rè)結構、催化燃燒催化(huà)劑技(jì)術進(jìn)行淺層的分析。可以看(kàn)出,在細節設計上,都需要對過程因素進行優化,既要考慮(lǜ)到設備的高效運行,又要考慮(lǜ)到製造企業的生產成本和被實施企業方(fāng)實際的運行成本(běn)。在技術快速發展的今天,我們可以利用(yòng)現(xiàn)代計算機技術進行輔助模擬設計優化設備參數,在一定程(chéng)度上可(kě)以節(jiē)省時間,提升優化效(xiào)果。

本文《VOCs催化燃燒過程裝備(bèi):原理、結構以及(jí)關鍵結(jié)構》由91成人發布,如(rú)有疑問歡迎聯係我(wǒ)們。