催化燃燒與RTO在鹵素等有(yǒu)機廢(fèi)氣治理中的技(jì)術分

催化(huà)燃燒與RTO在鹵素等有機廢氣治理中的技術分摘要

催化燃燒(shāo)與RTO在鹵素等有機廢氣治理中的技術分析 催化燃燒分為:蓄熱式(shì)催化熱(rè)力氧化RCO(Regeneration Catalytic Oxidizer)和換熱式催化熱力氧化 CO(Catalytic Oxidizer)。 催化(huà)燃燒(shāo)和蓄熱式熱

催化燃燒與RTO在鹵素等(děng)有機廢(fèi)氣治理中的技術分析

催化燃燒分為:蓄熱式催(cuī)化熱力氧化(huà) RCO(Regeneration Catalytic Oxidizer)和換熱式催化熱力氧化 CO(Catalytic Oxidizer)。催化燃燒和蓄熱式熱力焚(fén)燒 RTO(Regenerative Thermal Oxidezer)廢氣治理技術,是目前能夠(gòu)實現(xiàn) VOCs 達標(biāo)排放的成熟技術。

兩種技術從去除率、達標能力上來講是一致的,但畢竟是兩種截然不同的技術,在許多方麵還是有區別的。下麵對兩種技(jì)術進行比較。

一、催化燃燒 技術(shù)反應溫度低

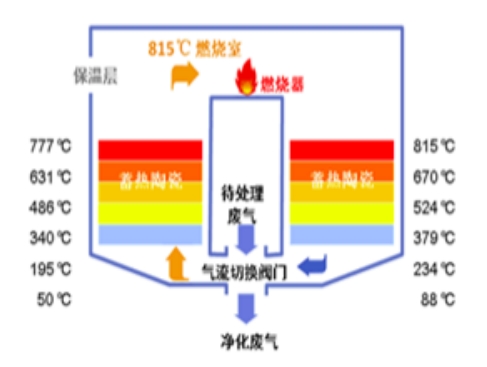

催化燃燒 反應溫度一般在 250~400℃,熱損失小,所需的能耗低;而 RTO 反應(yīng)溫度一般在 800~1000℃(個別資料提到反應溫度 760℃,但需增(zēng)加反應(yīng)停(tíng)留時間),熱損失大,所需的能耗高。

二、催化燃燒 技術不產生 NOx

RTO 的反應溫度比較高,會將空(kōng)氣中的氮氣部分轉化為 NOx,並(bìng)且這一轉化率隨著溫度(dù)的提高、停留時(shí)間的延長會迅速提升,催化燃燒 不會生成(chéng) NOx。據研(yán)究:

1) 一套 20 萬 m3 /h 處理量的RTO 設備,其(qí) NOx 排放(fàng)量(liàng)約等於(yú)一(yī)台 35t/h 的燃煤流化床鍋爐。

2) 在 930℃時,在空氣氣氛(fēn)下,N2 和 O2 反應生成的熱力型NOx 平衡濃度可以達到210ppm(265mg/m3 ),如果停留時間足(zú)夠長(zhǎng),生成的(de) NOx 還會進一步增加(jiā)。

3) 《蓄熱燃燒法工業有機廢氣治(zhì)理工程(chéng)技術規範》

5.5.1 一般規定:在一般規定(dìng)中,對治理工程處理後可達到的排放水平以及淨化設備運行過程中的環境保護要求、監測要求等進行了原則性的規定。關於淨化係(xì)統產生的二次汙染物的控製在規範 6.4 中進行了規定。在此,需要指出的是,RTO 處理為高溫燃燒(shāo),在此過程中,有可能會生成 NOx,需要對其淨(jìng)化予以考慮,具體排放要求(qiú)執行(háng)國家或(huò)地方的相關排(pái)放標準。

基於此,如果采用 RTO 技術治理 VOCs,後續要(yào)采取脫硝措施。

三、催化燃(rán)燒 技術不產生二噁英

1. 催(cuī)化燃燒 技術不產(chǎn)生(shēng)二噁英

催化燃(rán)燒 技術作為 VOCs 治理的主流技術,也是目前能夠實現 VOCs 達標排放的成熟技術。

但許多業主(zhǔ),甚至環保從業人員,對催化氧化過程中是否生成二噁(wù)英顧慮重重,尤其碰到廢(fèi)氣中含有鹵素、芳烴(tīng)等物質(zhì)時,在選用催化氧化技術時(shí)就會更加慎重。

其實,用催化氧化技術處理VOCs 廢氣,基本不同擔心生成二噁英(yīng),如果催(cuī)化劑配(pèi)伍當中配(pèi)置分解二噁英(yīng)催化劑,就更不用擔心(xīn)二(èr)噁英問題。

二噁英又稱二噁因,屬於氯代三環(huán)芳烴類化合物,是由 200 多種異構體、同係物等組成的混合體。其毒性比氯化鉀、砒霜強得多。是非常穩定又難以分解的一級致癌物質。二噁英中(zhōng)毒性強的是2,3,7,8-四氯二苯並二噁英, 其(qí)化學(xué)結構式為:

英文縮寫為 TCDD

二噁英主要來自垃圾焚燒、農藥及含氯有(yǒu)機物的高溫分解或不(bú)完全燃燒。含有(yǒu)氯仿、氯甲烷、氯乙烷(wán)等低碳(tàn)氯代烴的有機廢氣在催化氧化過程中不會產生(shēng)二噁英。

其理由是:

(1)催化氧化的穩定較低,在 250-400℃之間。

(2)催化氧化的機理與直接(jiē)燃(rán)燒(熱(rè)力)燃燒不同(tóng)。它是反應物分子(包(bāo)括氧分子) 被吸附(fù)在(zài)催化劑的活性中(zhōng)心上得(dé)到活化、解離、重組、脫附,主要的過(guò)程都在催化劑表(biǎo)麵上完成,受催化劑表(biǎo)麵結構控製。

(3)低碳氯(lǜ)代烴濃度(dù)很低,氧(yǎng)很豐裕的(de)情(qíng)況下,C-O、H-O、H-Cl 結合的活性遠大於 C-C、C-Cl 的結合。一個碳,兩個碳的小分子,連接成氯代三環(huán)芳烴類結構是不大可能(néng)的。

可能產生二噁英的必(bì)須條(tiáo)件:

(1)含(hán)高濃度氯(lǜ)代烴,貧氧(氧不足),高溫。

如垃圾焚燒:垃圾中往(wǎng)往含有氯的塑料製品;

燃燒物的中間易處於貧O2 層。高濃度、貧O2 是必要條件。

高溫裂解屬自由基反應機理,C-C 鍵容易連(lián)接起來。

(2)如果廢物或廢氣中含有(yǒu)氯代苯(běn)類等,濃度比較高,在貧 O2 條件下,不(bú)完全分解,易(yì)生成二噁英。

從上述二噁英的定義、生成機理、催化氧(yǎng)化反應機(jī)理等(děng)分析可知,用(yòng)催化氧化技術對 VOCs 進行治理,不必擔心二噁英的問(wèn)題。如果催化劑配伍中(zhōng)配置了分解二噁(wù)英的催化劑,廢氣出口二噁英的達標就更有保證!

2. RTO 技術在處理含氯廢氣時,會產生二噁英(yīng)

RTO 技術在處理含氯廢(fèi)氣時(shí)會產生二噁英。如果要消除處理後(hòu)廢氣中的二噁英,需要在二燃室將廢氣加熱到>851℃,停留時間>2s,然後采用急(jí)冷技術, 將廢氣溫度從600℃迅速降(jiàng)溫至 150℃以(yǐ)下,這個時間不能超過 2s,從而破壞二惡英再度生成的溫度區(qū)間,消除二噁英。四、催化燃(rán)燒 技術投資低

處理同樣規模的(de)有機廢氣,設備配置水平相同,應用催化燃燒 技術投資低於應用RTO技術的投資,一般為RTO技術投資的80%。有人認為,催化燃燒技術相比RTO技術,多(duō)了價格高昂的催化劑,為什麽反而投資低?原因如(rú)下:

1) 催化燃燒反應(yīng)停留時間比RTO短得多(duō),約為1/5;

2) RTO需配備脫硝設施;

3) 針對含氯廢氣,RTO需增加急冷裝置;

4) RTO需配備(bèi)燃料儲運設(shè)施;

5) RTO需配備備(bèi)用電源;

6) RTO設備需采(cǎi)用耐(nài)高(gāo)溫的材料;

7) 針對含氯廢氣,RTO需解決高溫氯腐蝕問題,會大幅度增(zēng)加(jiā)設備(bèi)投資。

五、催化燃(rán)燒 技術運行費用低

催化燃燒因為反應(yīng)溫度低,與外界(jiè)熱(rè)量交換比(bǐ)較少,熱損失(shī)小,需要補充(chōng)的外(wài)加熱源相應就比較小,因此運行費用低(dī)。

綜上所述(shù),RTO 技術存在的問題是嚴重的二次汙染,同時存在投資(zī)大、運行費用高、風險高等問題。

2019 年 7 月 1 日實施(shī)的《製藥工業大氣汙染物排放標準(GB 37823—2019)、《塗料、油墨及膠粘劑工業大氣汙染物排(pái)放標準》(GB 37824-2019)、《揮發性有機(jī)物無組織排放控製標準》(GB37822-2019)等,均正(zhèng)式提出了高溫產生(shēng)氮氧化物的問題、含氯廢(fèi)氣(qì)產生二噁英的問題(tí)等。

上述標準的正式實施,極大地(dì)限製了 RTO 的應用範圍,催化(huà)燃燒 技術(shù)的優勢得以凸顯。相信隨著整個社會對廢氣治理的關(guān)注、認知的提高(gāo),催化燃燒 將會在越來越多的廢氣治理領域發揮作用。

1. 什麽是(shì)催化劑?

催化劑(jì)是一種在(zài)加快化學反(fǎn)應速率的同時,自身的質量和化學性質在反(fǎn)應前後都沒有發生變(biàn)化(huà)的物質。在處理VOC的(de)過程中,催化劑的使用可以大大降低所需要的反應溫度。

2. 納米(mǐ)催化劑能耐高溫嗎(ma)?

催化燃燒的工作溫(wēn)度平均在250ºC-350ºC左右,但是有的時候由(yóu)於廢氣濃度(dù)的(de)驟升,在催化燃燒過程中會(huì)出現瞬間(jiān)達到五六百度的情況(飛溫);此時,機器內部的溫度感應器會發(fā)出信號,鼓(gǔ)入新鮮空氣(qì)來稀釋廢氣濃度,從而降低反應溫度。我司開發的納米催化劑具有良好的短暫抗高溫(wēn)能力,不會因瞬間高溫燒結而降低使用效率。

3. 納米(mǐ)催化劑能夠用多久?

催化劑的使用壽命通(tōng)常根據使用情況(kuàng)而定,一般情況可參照下表來(lái)判斷。如有具體需求,也可(kě)向(xiàng)我司谘詢(xún)。

4. 新型催化劑的製備工(gōng)藝和傳統貴金屬有(yǒu)何區別?

貴金屬催化劑的(de)製備一般包(bāo)含了載體(蜂窩陶瓷或堇青石(shí)),上麵塗附第(dì)二載體Al2O3, 之(zhī)後再(zài)塗附活性組分Pt,Pd,Rh,和(hé)助催(cuī)化劑CeO2等。第二載體的粘(zhān)結牢度和比表麵積,以及貴金屬塗層的粒子尺寸和(hé)活性反(fǎn)應單元決定了催化劑的(de)性能。因此,除了昂貴的金屬價格,多次燒結多層塗附的複雜的製備工(gōng)藝也提高了貴金屬催化劑的成本。新型納米非貴金屬催化劑采用(yòng)高效過渡(dù)金屬複(fù)合材料一體成型,沒有其他載體,大大簡化了傳統工(gōng)藝的(de)複雜程序。新型催化劑的優勢主要體現在以下幾點:

1、催化反應屬(shǔ)於表麵反應,我司催化劑活性成分(fèn)100%,市麵上不論(lùn)貴金屬還是非貴金屬催化劑活性成分隻是表麵(miàn)不到1微米厚的一(yī)薄層(céng),因此,市麵上(shàng)的其他(tā)催化劑有可能會因為表麵活性風蝕磨損脫落而失效,我司催化劑則不會因為(wéi)磨損而失效,反而因(yīn)為磨損出(chū)裏麵新鮮的催化劑而活性升高;

2、市麵上(shàng)的負載型催(cuī)化劑均由載體上(shàng)塗覆第二載體,第二載體上塗覆貴金屬或非貴金(jīn)屬活性組分(fèn)的構成,存在載體和第二載體膨脹係數不一致的情況,在熱衝擊下會造(zào)成嚴重的脫落,從(cóng)而導致(zhì)活性(xìng)下降甚至失效,而我司催(cuī)化劑(jì)是單一組分不存在此類問題。

5. 常(cháng)見催化劑的化學組成成(chéng)分是什麽?

常見的催化劑(jì)一般分為兩大類(lèi):貴金屬催化劑和非貴金屬催化劑,其中貴金屬催化劑的活性成分主要有(yǒu)貴金屬的鉑,鈀,和銠,而非貴金屬催化劑的活性成分主要(yào)是過渡金屬氧化物(稀土和(hé)稀有金屬氧化(huà)物)和複合金屬氧化物(固(gù)溶體,鈣鈦礦,和(hé)尖晶石(shí))。

6. 對比直接燃燒,使用催化(huà)劑有(yǒu)何好處?

直接燃燒的溫(wēn)度一(yī)般在(zài)850℃-950℃,催(cuī)化(huà)燃燒的溫度一般在250℃-350℃;顯然,催化燃燒(shāo)由於催化劑的作用大幅度降低了反應所需溫(wēn)度,從而大(dà)大降低了能耗和運行(háng)成本。另外,直接燃(rán)燒會產生大量的副產物(wù)氮氧化物(這是形(xíng)成酸雨的主要(yào)成分(fèn),國家對氮氧化物的管控也比較嚴格),造成(chéng)二次汙染。目前(qián),國內外大多數企業(yè)已經開始在淘汰直接焚燒,轉而使用催化燃燒。

7. 為(wéi)什麽有些氣體需要更高的(de)溫度處理?

1、不(bú)同的氣體成分是不一樣的,這跟氣體的分子穩定性有關,一般來講,含有苯環的VOCs廢氣如苯、甲苯、二甲苯這類的廢氣比較穩定,那麽(me)處理它們需要(yào)更高的能量,因此需要較高的溫度來氧化它們;

2,催化(huà)劑對不同的(de)VOCs廢氣是有選(xuǎn)擇性的,我們根據不同行業廢氣的(de)組分,開發出針對不(bú)同情況下的催化劑係列產品,我們會根(gēn)據客戶提(tí)供的廢氣組分為客(kè)戶選擇適合(hé)客戶(hù)工況的佳催化劑。根據氣體的不同,在(zài)燃(rán)燒過程中的處理效果也不一樣。比如乙酸乙酯所需的反應溫度要比甲苯(běn)高出40度左右。因此,在處理多種氣體時,要充分考慮氣體的成分和含量,選擇適當的溫度進行處理。

8. 起燃溫度是什麽?

起(qǐ)燃溫度是指50%的(de)氣體(tǐ)被降解的溫度,也被稱(chēng)為T50, 是一個催化(huà)劑(jì)的性能指標。原則上講,在同樣的(de)空速下處理相同風量的氣體(tǐ),起燃溫度越低,催化劑的性能越(yuè)好。催化劑在長期使用後,會出現不同程度的老化,此時可以適當提高反(fǎn)應溫度來提升淨化率。

9. 用完以後的納(nà)米催(cuī)化劑能(néng)回收再利(lì)用嗎?

長期使用後的催化劑活性會慢(màn)慢下降,使(shǐ)用一年以後可以上(shàng)下對調,調整催化劑的擺放位置,也可以適(shì)當提高催(cuī)化劑的反(fǎn)應溫度來達到更好(hǎo)的催化效果(guǒ)。催化劑功能衰減到一定程度,不能達到處理目標時,請及時與我司(sī)聯係更換新的催化劑。我們(men)也可以根據你們(men)的(de)情況(kuàng)為你們(men)提(tí)供催化劑激活或者直接回收的解決方案。

10. 如果(guǒ)催化劑容易發生堵塞(sāi),結焦失活問題怎麽辦?

由(yóu)於蜂窩狀催化(huà)劑在遇到有些含塵量較高的氣體,容易出現堵塞細小的中間孔隙。我司的蜂窩狀催化劑通過工藝改良,在(zài)保持空隙率一致的情況下,加大了孔徑,大大降低了堵孔風險;除此之外,我司還可提供顆(kē)粒狀的納米催化劑,在(zài)使用期間可以定(dìng)期翻動,既能增加使(shǐ)用效率,又能防(fáng)止堵(dǔ)孔情況的發生。

11. 納米(mǐ)催化劑的活性物質的(de)負載量是(shì)多少?

我司的納米催化(huà)劑是由高效納米材料直接擠壓成型,沒有載體,既保證(zhèng)了裏外熱膨脹率一致(zhì),不會出現活性成分脫落的情況,又確(què)保了客戶的利益,不會出現因(yīn)鍍層厚薄或成分而影響使用壽命。

12. 納米催化(huà)劑可以處理哪(nǎ)些氣體?

詳見下表(biǎo):

13. 納(nà)米催化劑(jì)在什麽情況(kuàng)下容易失(shī)活?如何防止催化(huà)劑失活?

催化劑(jì)有幾種情況會(huì)導致失活:

A.中毒失活:含硫、磷、砷、鹵素燈化合物、重金屬化合物會與催化劑活性成分發生不(bú)可逆的化學反應,生成化合物或者合金,導致催化(huà)劑永久失活,無法再生。因此,在處理之前要確認廢氣(qì)中不含矽、 砷、重金屬等(děng)導致催化劑中毒成分。並且廢氣中鹵素、硫、磷等成分濃(nóng)度不宜過(guò)高。 B.悶死失活:低溫狀態下(xià),大量的有機物進入催化床,造成催化劑“悶死”,導致(zhì)暫時失活。因此,在(zài)RCO設備開啟的時候,建(jiàn)議(yì)預先通過新鮮空氣預熱,當催化(huà)床內(nèi)到達指定溫度的時候再進行廢氣處理。如果出(chū)現悶(mèn)死失活,可以通(tōng)過高溫方法再生。 C.堵塞、結焦失活:灰塵、積炭(tàn)、高沸(fèi)黏性物附著於催化劑表(biǎo)麵,結焦(催化劑表麵(miàn)上(shàng)的含碳沉積物),覆蓋催化劑活性(xìng)位點,導致催化(huà)劑(jì)作用喪失。因此,廢氣中粉塵、顆粒(lì)物比較多時(shí)要進(jìn)行預處(chù)理,並且確保廢氣中不含粘性物質。 D.燒結失活:高溫同時伴隨水蒸氣會引起嚴重的燒結和表(biǎo)麵積損失,導致催化(huà)劑永久失活。在使用之前要(yào)對(duì)廢氣的含水(shuǐ)量做一個評估,如果含(hán)水量(liàng)超(chāo)過30g/m³,需要預先幹燥處(chù)理。

E.針對高溫下的催化劑失活,可能存在以(yǐ)下幾種情況:

1,活性組分團聚引起的貴金屬離(lí)子變大;

2,催(cuī)化劑成分之間(jiān)固向反(fǎn)應(yīng),活性相消失;

3,載體變相,比表麵積收(shōu)縮。

對於以上(shàng)情況,都是屬於(yú)不可逆反應(yīng),無法再生。

14. 現在市麵上的催化劑有的(de)是蜂窩狀的,有的是顆粒(lì)狀的,應該如何選擇(zé)?

顆(kē)粒催化(huà)劑和蜂窩催化劑(jì)在填(tián)裝後的區別包括:空隙率,線速度,床層阻力(lì),氣(qì)流分布,床層活動(dòng)性,催化劑安裝難(nán)易。蜂窩狀的催化劑具有很高的比表麵(miàn)積,也就是說這樣的形狀能(néng)夠大大地(dì)增加(jiā)與氣體接觸(chù)的麵積,從而提(tí)高反應效率。

但是在處理某些含塵率高的氣體,如噴漆廢氣、漆包線廢氣等,遇到堵孔的情況,此時使用(yòng)蜂窩狀的催化劑就不合適了,建議使用顆(kē)粒狀的以避免堵(dǔ)孔情況發生。

當然,催(cuī)化(huà)劑(jì)大麵(miàn)積燒結也會引起催化劑(jì)性(xìng)能衰退,淨化(huà)效率降低等問題,我們(men)可以根據您的具體問題(tí)為(wéi)您提供一套預處理的解決方案。

15. 催化反應(yīng)床需要注意什麽問題?

A.在催化反應床中,催化劑的填裝要緊密,同時要考慮材料的熱脹冷縮,以免產生氣體短路;

B.保證有機廢氣的濃度在爆炸極限(<8000mg/m3)的安全範圍之內,且保(bǎo)證有機廢氣(qì)的含氧(yǎng)量大於(yú)5%;

C.避免通(tōng)入含有重金屬,硫,磷,氯,氟,樹脂和高沸點聚合物等使催化劑中毒的物質(zhì);

D.催化(huà)劑在使用前應用小(xiǎo)風量催化劑預熱至300度(dù)以上,再通入廢氣,並且把催化劑的使用溫度控製在320-450之間(jiān),已達到佳使用效果。

16. 設備選型的程序是什麽?

1:是要確定廢氣收(shōu)集以後的風量,VOC的濃度,成分以及溫度。

2:是要(yào)使用催化劑對於氣體進行實(shí)驗室測試,對於VOC濃度過大或者過小給(gěi)予相對應的方案。

3:是後期確定設計方案以及運行後的對於運行情況(kuàng)進行(háng)定期評估。

17. 催(cuī)化燃燒過程中為什麽會出現升溫現象?

在催化燃燒的過程中,有機氣體(tǐ)反應會放出大量的熱(rè)量,如果氣體升溫過高,可以加入新鮮空氣稀釋。

如果在(zài)反應過(guò)程中沒有(yǒu)熱量放出(chū),可能是由於VOC濃度過(guò)低,或者催化劑效果(guǒ)差造成。

如果催化劑性能下降,可以(yǐ)通過適當提高反應溫(wēn)度來達到良好的處理效果。如果催化劑的活(huó)性正常,則應考慮設備問題。

18. 影響催(cuī)化劑(jì)性能的因素是什麽?

催化劑的性能主要由催化劑的活性成分含量,表麵微結構和單位麵積內活性反應單元共同決定。一般(bān)來(lái)說(shuō),反應粒子(zǐ)越小,金屬的利用率越高,性能越好。

換言之,貴金屬的含量不是決定催化劑性能的唯一因素,相同金屬含量如果製備工藝不同也會有性(xìng)能上的天差(chà)地(dì)別。

19. VOCs 的汙染源是什麽?以及主要成分和危害是什麽?

工業源主要包括石油煉製與石油化工(gōng)、煤炭加工與轉化(huà)等含(hán)VOCs原料的生產行(háng)業,油(yóu)類(燃油、溶劑等)儲存、運輸和(hé)銷(xiāo)售過程,塗(tú)料、油墨、膠粘劑、農藥等以VOCs為原料(liào)的生產行業,塗裝、印刷、粘合、工業清洗等含VOCs產品(pǐn)的使用過程;生活源(yuán)包括建築裝飾裝修、餐飲服(fú)務和服(fú)裝幹洗。

常見的VOCs包括苯係物、石油烴化合物、有機氯化物、氟裏昂係(xì)列、有機酮類、胺類、醇(chún)類、醚類、酯類、酸類等。VOCs是引起霧霾的元(yuán)凶,部分(fèn)VOCs具有臭氣,會嚴重危害人。

20. 不同行業的主要VOC是什麽?

21. 在(zài)什麽情況下選擇RCO更合適?

RCO是一種(zhǒng)低溫(wēn)催化燃燒技術,與吸附法不同,是一種能完全降解有機廢氣的技術。RCO適用於處理中高濃度的工業有機廢氣(200PPM-5000PPM),起燃後,對於中高濃度廢氣的(de)反應放熱基本可以支撐反應的溫度,無需繼續加熱(rè),因此與直接燃燒法相比大大降低了運營成(chéng)本,而且不會產生氮氧化(huà)物等(děng)其他有汙染的氣體。

如果廢氣濃度過低,則需要使用活性炭或者沸石轉輪濃縮後再進行處理;

針對濃度過高廢(fèi)氣,則需要稀釋後(hòu)再進行處理。在(zài)催化燃燒(shāo)技術中,催化劑約(yuē)占(zhàn)投入成本的10%-15%,,是RCO技術的(de)重要組成部分和主要考慮因素。

22. 在選擇RTO設備的時候(hòu)需要注意的問題有哪些?

要了解處理的氣體種類,風量,設備成本和運行成本。盡量選擇有資質的企業(yè)來(lái)設計(jì)廢氣處理方案,在設計的時候要充(chōng)分考慮效仿,防爆等安全因素。

如果RTO設備安裝或使(shǐ)用不當,會有爆炸的風險。有(yǒu)以下幾個(gè)案例:

a)某企(qǐ)業 RTO 排(pái)放口爆炸原因,主要是有機廢氣排放濃度短時(shí)間內超高(超過(guò)了設計上限),導致燃燒室內溫度急驟上升、尾氣溫度超高,在聯鎖切斷有機廢氣(qì)進氣後從旁路直接排空,因直接排空管線與尾氣放空(kōng)管為同一管線,高溫尾氣與高濃(nóng)度有機廢氣直接(jiē)混合,導致放空尾氣管發生爆炸,同時由於廢(fèi)氣進(jìn)氣管線未裝(zhuāng)阻火器,爆炸回火導致進氣管線內著(zhe)火(huǒ)。

b)某企業發生火災的原因主要(yào)RTO 運行在正壓狀態下,導致切入廢氣時,燃燒室內高溫氣體回流引起PVC 管道(阻燃,著火溫(wēn)度為256℃左右)著火燃燒,進廢氣管線未安裝阻火器,導致火勢往上遊漫延。

c) 某企業重油儲罐著火原因生產裝置廢氣與儲罐廢(fèi)氣管線匯合後進RTO,在(zài)RTO 引風(fēng)機故障情況下,生產裝置高濃度氣體倒竄進入重油儲罐,高(gāo)速氣體產生靜電導致儲罐內氣體著(zhe)火。

23. RCO與生物廢氣處理方法的區別是(shì)什麽?

生物廢氣方法的原理是利用微生(shēng)物的生長代謝,將廢氣直接降解稱為水,CO2,其他(tā)無機鹽,並且提供(gòng)可供微生物生長的能量。

現在的生物治理(lǐ)方法的(de)主要特點是設備和運(yùn)營成本低(dī),對於含硫、含氮的氣體,特別是臭氣處理效果好。

但是(shì)對於廢(fèi)氣的類型和(hé)廢氣的濃度有一定要求。例如,生物法對於水溶性較好的(de)廢氣具有良好的處理效果,但是對於有生(shēng)物毒性(xìng)的就會造成微生物中毒死亡;

另外,生物方法的對於氣體(tǐ)不具備廣譜性,當氣(qì)體種類或者濃度(dù)發生變化的時候,生物方法的處理效率會大大降低。

24. RCO的運行成本如何控(kòng)製?

RCO設備起燃(rán)的時(shí)候需要用電或者用氣加熱,但是一旦達到反應溫度,在有機廢氣(qì)濃度在2000ppm左右時,廢氣開始反應釋放(fàng)的熱量基本上完全可以支撐反應所需的溫度,無需(xū)繼續加熱,因此與直接燃燒法相比大大降低了運營成本(běn),而且不會產生氮氧化物等其(qí)他(tā)有汙染的(de)氣體。

當有機廢氣濃度較低時,如200ppm-1000ppm時,可采用吸(xī)附濃縮-催化燃燒聯用處理有機廢氣,這樣能夠降(jiàng)低(dī)能耗,節省運營成本。同時,在催化燃燒技術中(zhōng),催化劑約占投(tóu)入成本的10%-15%,是RCO技(jì)術的重(chóng)要組成(chéng)部分和考慮因素。

現在的市麵上普遍使用的貴金屬催化劑的原料資源十分稀缺、價格非常昂貴,所以極(jí)大的限製了其(qí)廣泛的應用(yòng)。

我司開發(fā)的新型(xíng)納米催化劑活性較市麵上鉑金催(cuī)化劑還高,正常使用下包用2年,價格比貴(guì)金屬催化劑低得多,同(tóng)時我們(men)的催化劑也支持高價回收、以舊換新服務,因此也為客戶大大的(de)節省了運營成(chéng)本。

不妥之(zhī)處,敬請指正!

本文《催化燃燒與RTO在鹵素等有機廢氣治理中的技術(shù)分》由(yóu)天清(qīng)佳(jiā)遠(yuǎn)發布,如有(yǒu)疑問歡迎聯係我們。