沸石轉輪—催化氧化(huà)VOCs治理裝(zhuāng)置在包(bāo)裝印刷行業

沸石轉輪—催化氧化VOCs治理裝置在包裝(zhuāng)印刷行業摘要

因彩色印刷與塑膜複合工序中使用大量溶劑(jì)型油墨(mò)與稀(xī)釋用有機溶劑等物質,我國每年僅包裝印(yìn)刷行業揮發性有機化合(hé)物(VOCs)的排放量可達(dá)約(yuē)200 萬~300 萬t,所產生的VOCs 廢氣通常采用

包(bāo)裝印刷廢氣具有以下特點:(1)廢氣成分複雜(zá),含有多種有(yǒu)機物(wù)質(zhì);(2)油墨幹燥時,由於(yú)需要嚴格(gé)控製生產車間(jiān)的廢氣質量濃(nóng)度,通(tōng)常引入較大風量來進行通風,因此所(suǒ)產生的VOCs 廢氣風量大、質量濃度低。傳統(tǒng)催化氧化或焚燒裝(zhuāng)置適用於處理不同風量的中高質量濃度VOCs廢氣, 設備大小主要取決於其自身的大處理(lǐ)風量。但在處理大風量(liàng)低質量(liàng)濃度的VOCs 廢氣時,采(cǎi)用單一催化氧化或焚燒方法需要龐大的裝置(zhì),不僅一次設備的投資成本高,而且會大幅增加(jiā)後(hòu)續燃料的運行成(chéng)本。因(yīn)此(cǐ)實際處理中(zhōng)需引入沸石轉輪技術,先對大風量低(dī)質量濃度VOCs廢氣進行吸附,將其濃縮為小(xiǎo)風量高質量濃度的氣體後再進行催化氧化處理。

隨著新環保法規的修訂出台與各地對VOCs排放限製的嚴控,行業對VOCs治理設備提(tí)出了更高(gāo)的要求。相比於單一VOCs廢氣處理設備,沸石轉輪(lún)-催化氧化組合裝置具有設備體積(jī)小、去除效率高、安全性與經濟性良好的多重優(yōu)勢,這也將(jiāng)是未來VOCs 廢氣(qì)治理裝置的主流發展方向。

01沸石轉輪-催化氧(yǎng)化裝置原理(lǐ)

目前國內包裝印刷行業廢氣(qì)具有排放風量大、質量濃度低、廢氣成分複雜等特點,且一般為有組(zǔ)織排放。對於大風量低質量濃度VOCs廢氣而言,僅通過催化氧化或焚燒裝置單(dān)獨進行處理時, 一次設備的投資費用大,後期運行成本較(jiào)高;采用沸石轉輪-催(cuī)化氧化技術的VOCs廢氣處理裝置可先(xiān)對大風量(liàng)低質量濃度的廢氣進行分離濃縮,使其形(xíng)成高質量濃度、小風量的氣體後再進行催化氧化處理。

1.1 沸(fèi)石轉輪- 催化氧化裝置(zhì)工藝流程

VOCs沸石轉輪-催化氧化裝置采用沸石濃縮與催化劑氧化組合技術(shù),由多級過濾器、沸石轉輪、吸附風機、脫附風機、換熱器、催化氧化裝置等分段設備組成,具體見圖1。

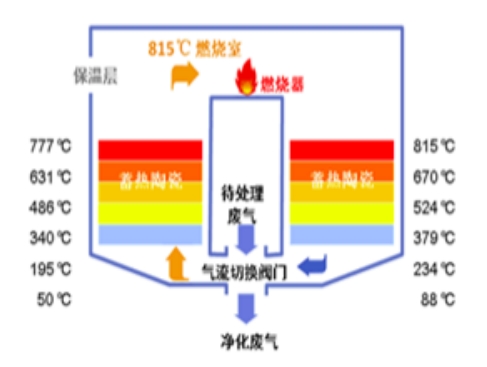

沸石轉輪再生濃縮後的高質量濃(nóng)度有機廢氣被吹入下遊催化氧化裝置,並由燃(rán)燒器對其(qí)進行升溫,預熱至350℃後進行催化(huà)氧化(huà)反應(yīng)。催化氧化全過程采用蜂窩狀鉑(Pt)觸煤,廢氣(qì)中VOCs 經(jīng)催化氧化反(fǎn)應(yīng)生成無毒無害的二氧化碳與水。

通過催化氧化工段(duàn)後(hòu),被排出的淨化氣體溫(wēn)度約為360 ℃;為充分利用餘(yú)熱,將催化氧化設備淨化後的氣體與再生用廢氣進(jìn)行熱交換,升溫後的再(zài)生(shēng)廢氣用(yòng)於沸(fèi)石(shí)轉輪脫附區的脫附。

1.2 沸石轉輪濃縮分(fèn)段(duàn)裝置結構與原理(lǐ)

1.2.1 沸石轉輪的結構(gòu)與(yǔ)組成

當廢氣具有大風量低質量濃度的特性時,可利用沸石(shí)轉輪內部分子篩低溫高吸附與高溫高脫附的特點,對有機廢氣進行吸附-脫附濃縮。所產生廢氣的質量(liàng)濃度(dù)約為原氣體質量濃度的10~20 倍,為後續催化氧化處理節約了設備與運(yùn)營成本。

沸石濃縮轉輪結構分為吸附區(A 區(qū))、再生區(R 區)與冷卻區(P 區)。由加工(gōng)好的波紋形以及平板狀(zhuàng)陶瓷纖維紙采用無機黏合的方式製成蜂窩狀轉輪,再將具有疏水性的沸石分子(zǐ)篩塗抹在轉輪通道上,使其具有吸附性。沸(fèi)石分子(zǐ)篩的化學通式為Mx/m[(AlO2)x·(SiO2)y]·zH2O,是一種結晶矽酸鋁金屬鹽的(de)多(duō)孔晶體(tǐ),其中的矽氧四麵體和鋁氧四(sì)麵體通過共享氧原子相互連接形成骨(gǔ)架結構。分子篩晶體的內部具有不(bú)同(tóng)大小的孔穴,可以吸附比自身孔徑小的(de)分子(zǐ),排出比其孔徑大的分(fèn)子。包裝印刷行業廢氣的相對(duì)濕度一般小於70%,沸石轉輪(lún)對VOCs 的吸附率(lǜ)可達到90%以上。隨著廢氣相(xiàng)對濕度的增加,吸附效率會(huì)有所下降,因此,必要時可在廢氣進入沸(fèi)石(shí)轉輪前對其進行加(jiā)熱除濕。根據風量,設置沸石轉(zhuǎn)輪以1~6 r/h 的速(sù)率進行旋轉。

1.2.2 沸石轉輪適用風(fēng)量與VOCs質量濃度

針對不同VOCs質量濃度的廢氣,所采用的處理方式不盡相同,而沸(fèi)石轉輪常被用於大風量(liàng)低質量濃(nóng)度有機(jī)物廢氣的濃(nóng)縮處理(lǐ)。不同質量濃(nóng)度VOCs氣體的處理方(fāng)法見表1。

對於VOCs 質量濃度低於600 mg/m3 的大風量廢氣, 采用沸石轉輪濃縮裝置(zhì)可達到後續節能處理的目的(de)。根據目(mù)前轉輪的直徑與厚度,在質量濃度低於600 mg/m3的情況(kuàng)下,可處理風量範圍為0.4~18m3/h。

1.2.3 沸石轉輪對包裝印刷廢氣中VOCs的吸附曲線

包(bāo)裝印刷行業廢氣中主要含有鄰二甲苯、異丙醇、乙(yǐ)酸乙(yǐ)酯、己二酸等苯係物,醇類及酯類物質,因此需要對沸石轉輪上的疏水性分子(zǐ)篩進行(háng)吸附效率評價。根據吸附效率與時間的關係對沸石轉輪分子篩的吸附性能進行了相關實驗, 分別采用質量濃度為500 mg/m3 的苯係物、400 mg/m3 的醇類物以及300mg/m3 的酯類物(wù)質作為處理廢氣(qì)成分。結果見(jiàn)圖2。

圖2表(biǎo)明,對於包裝印刷行業(yè)廢氣中含有的VOCs物質(即苯係物(wù)、醇(chún)類與(yǔ)酯類物質(zhì)),疏水性分子篩(shāi)均能進行有效吸附。

1.3 催化氧化分段裝置結(jié)構與原理

催化(huà)氧化分段裝置采用貴(guì)金屬Pt 作催化劑,對沸石轉輪處理後的高質量濃(nóng)度廢氣進行預熱並將其催化氧化分解。其原理(lǐ)在於借助催化(huà)劑降低反(fǎn)應活化(huà)能(néng),使得氧化反應發生在較低的起燃(rán)溫(wēn)度(250~400℃)。由於(yú)待處理廢氣中可能含有使催(cuī)化劑中毒的物質(含硫、磷、矽(guī)等元素的化合物),因此需在(zài)前端設置預處理工序,即采用(yòng)陶瓷為載體的前處理劑(見表2)對使催(cuī)化劑中毒的物質進行攔截。當進入催化劑室的高質量濃(nóng)度廢氣溫度較低時,可通過燃燒器對其進行預熱,使溫度上升至350 ℃;由於該溫度為氧化催化劑佳活性溫度,此時VOCs的處理效率可(kě)達95%以上。

溫度不同(tóng)時,催化劑對VOCs 的處理活性效率也不同,因此需要(yào)尋找催化劑的佳使用溫度。根據VOCs 廢氣中含有的主要有(yǒu)機揮發物(wù)(正己(jǐ)烷、二(èr)甲(jiǎ)苯、苯、乙(yǐ)醇等物質),在不同入口溫度條件下對其進行轉化率(lǜ)測試評價,結果(guǒ)見(jiàn)圖3。

由圖3 可知,在350℃下,主要的揮發性有機物質基本可(kě)被(bèi)催(cuī)化(huà)劑氧化去除。

02包裝(zhuāng)印刷行業廢氣的組成(chéng)與測試排放標準

2.1 包裝印刷(shuā)行業VOCs廢氣主要成分

包裝印刷(shuā)行業所(suǒ)產(chǎn)生的VOCs 廢氣中主要含有鄰二(èr)甲苯、異丙醇、甲氧基丙醇(chún)、乙(yǐ)酸乙酯、乙酸丙(bǐng)酯、己二(èr)酸等苯係物、酯(zhǐ)類與醇類物質。

2.2 包裝印刷行業測試排放(fàng)標準

當(dāng)前我國各省采(cǎi)用的VOCs控製標準不盡相同,常用的標準為天津地標DB 12/524—2014《工業企業揮發性有機物排放控製標準》,其中對苯、甲(jiǎ)苯、二(èr)甲(jiǎ)苯與VOCs的排放要求見表3。相(xiàng)應測試(shì)方法采用HJ 734—2014《固定汙染源廢氣揮發性有機物(wù)的測定(dìng)固相吸附-熱脫附/氣相色譜-質譜法》,其中VOCs 測試內容為24項:丙酮、異丙醇、正己烷、乙酸乙酯、苯六甲基二矽氧(yǎng)烷、3-戊酮(tóng)、正庚烷、甲(jiǎ)苯、環戊酮、乳酸乙酯、乙酸(suān)丁酯(醋酸丁酯)、丙二醇單甲醚乙(yǐ)酸酯(zhǐ)、乙苯、對/間二甲苯、2-庚酮、苯乙烯、鄰二甲苯、苯甲醚、苯甲醛、1-癸烯、2-壬酮、1-十二烯等。

03沸石轉輪-催化氧化裝置(zhì)的效果分析與經濟性對比

3.1 應用案例

某包裝印刷生產線所排放的廢氣中含VOCs,質量(liàng)濃度約為53.03 mg/m3,風量為15000 m3/h,當地采用DB 12/524—2014,分別對苯、甲苯、二甲苯、VOCs 進行排放限製。

由於包裝印刷生(shēng)產線VOCs廢氣的質量濃度偏低(<600 mg/m3),需采用沸石(shí)轉輪-催化(huà)氧化裝置對廢氣進行濃縮後再作加熱催化氧化處理(lǐ)。6條生產線入口風量Q1=15000 m3/h,每天生產16 h,工作日按330 d/a計算,那麽每年排放的VOCs的總量約為:m 總=53.03 mg/m3×15000m3/h×5 280h≈4.2 t/a。經沸石轉輪-催化氧化(huà)裝置處理前後(hòu)的廢氣VOCs質量濃度見表4。

根據實際測量結果可知,沸石轉輪(lún)- 催化氧化裝置對大風量低質量濃度包裝印刷廢氣中VOCs 的去(qù)除(chú)效率高達98.01%,處理後的氣體符合允許排放質量濃度的要求(qiú)。

3.2 不同燃料經濟性對比

沸石轉輪-催(cuī)化氧化設備中的催化氧化(huà)工段可采用液化天然氣(LNG)、液化(huà)石油氣(LPG)或電能作為裝置運行能(néng)源,因此長期使用時需對裝置運行的經濟性作評價對比,尋找經濟的使用(yòng)能源。由於沸石轉輪工段均采用電能,因此僅對催化氧化(huà)工段的運行能(néng)源進行計算。考慮到氣體(tǐ)經過沸石轉輪後(hòu)溫度上升、風量大幅減小,所計算出的數值差異小、參考性較弱,因此按原(yuán)入口氣體溫度與風(fēng)量對催化氧化(huà)工況進行(háng)放(fàng)大對(duì)比(bǐ)計算。

包裝印刷生產線廢氣(有組織(zhī)排放)的排放量:15000 m3/h;VOCs 初始質量濃度:53.03 mg/m3(主要成分為丙酮、甲苯、乙酸乙酯等);運行天數為330 d/a;日運行時間為16 h,其中裝置啟動時(shí)間為30 min;催化氧化段用熱值為36843.84 kJ/m3;LNG的價格(gé)為3.6元(yuán)/m3,LPG 的價格為4.2 元(yuán)/kg,電能的價格為0.7元/(kW·h)。

工況:入口氣(qì)體溫度T1=28 ℃,處理設備一次換熱氣體溫度T2=218 ℃,催化氧化後氣體溫度(dù)T3=360,廢氣餘熱利用換熱後出口溫度T4=170 ℃。換熱溫度差值詳見圖4。

設需要熱量為Q;LNG 使用量為G;LPG 使用量為(wéi)P;電能消耗為E。則:

Q=250 (m3/min)×60 (min/h)×(360-218)℃ ×1.293(kg/m3)×1.005[kJ/(kg·℃)]=2 767 860.45 kJ/h

G=2 767 860.45(kJ/h)/36 843.84(kJ/m3)=75.1m3/h

費用G1=75.1(m3/h)×3.6(元(yuán)/m3)×330(d/a)×24(h/d)=2 141 580 元/a

P=2 767 860.45 (kJ/h)/50 798.44 (kJ/m3)×1.96(kg/m3)=106.78 kg/h

費用P1=106.78 (kg/h)×4.2 (元/kg)×330(d/a)×24 (h/d)=3 551 828 元/a

E=2767860.45 (kJ/h)/3600.68 (kJ/kW)=768.6 kW/h

費用E1=768.6 (kW/h)×0.7[元/(kW·h)]×330(d/a)×24(h/d)=4 261 028 元/a

G1∶P1∶E1=1∶1.7∶2

不同能源的運行費用對比結果表明,采(cǎi)用LNG為原料(liào)時催化氧化工(gōng)段的設備(bèi)經濟性佳。

沸石轉輪- 催化(huà)氧化裝置在初期投資與能(néng)源(yuán)消耗方麵(miàn)具有明顯的經濟優勢,並且裝置的低溫燃燒安全(quán)性好,催化劑的使用壽命長,大大降低(dī)了裝置維護成本(běn)。

04 結語

針對大風量低VOCs質量濃度的包裝印刷廢氣治理,沸石轉輪- 催化氧化一(yī)體型淨化裝置具有高效、安全、經濟的特點,對廢氣中苯係物、酯類(lèi)、醇類物質的吸附效率可達(dá)90%~97%。沸石轉輪(lún)用分子篩材質不可燃、安全性好(hǎo),可在高溫(wēn)下(xià)進行脫附再生,其使用壽命長達5~10 年。催化氧(yǎng)化工(gōng)段所采用的氧化催化劑VOCs處理效(xiào)率高(95%~98%),對於(yú)間歇性工況(kuàng)廢氣,催化氧化比蓄(xù)熱式催化燃燒(shāo)法更加節能。氧化反應采(cǎi)用的催化劑使用壽命長,平均5 年更換一次,並可作再生處理。整體裝置采用低溫燃燒,既節約能源又具有極高的安(ān)全性(xìng)。但使用過程中也需防止諸如因滾輪內積聚高質(zhì)量濃度VOCs 而導致悶燒等情況的發生,因(yīn)此需要對設備進行監控與保養。

在工業迅速發展(zhǎn)及環境保護形勢日益嚴(yán)峻的今天,沸石轉輪-催化氧化裝置(zhì)將會得到更廣泛的認可及應用。

本文(wén)《沸石轉輪—催化氧化VOCs治理裝置在包裝印刷行業》由91成人發(fā)布,如(rú)有疑(yí)問歡迎聯係我們。