活性炭纖維吸脫附回收某(mǒu)化工企業車間廢氣中甲

活性炭纖維吸附回收裝(zhuāng)置是目前廣泛使用的工業廢氣治理(lǐ)回收技術。活性炭纖維具有比表麵積大、微(wēi)孔豐富且分布均勻、吸脫附速率快、吸附效率高、易再生等優點。

1 活性炭纖維(wéi)回收甲苯工程

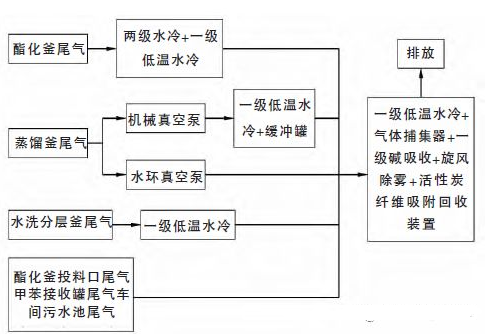

某化工企業幾個車間經改(gǎi)造後的VOCs治理流程如(rú)下:

1.1 方案思路

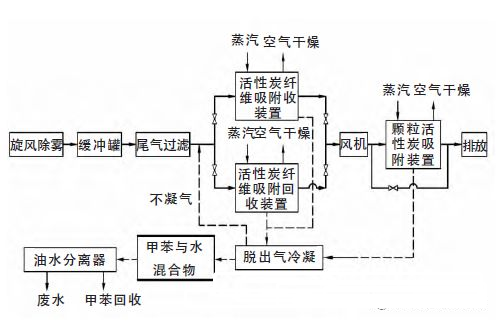

主要按照如下設計,其中甲苯在活性炭纖(xiān)維(wéi)中吸脫附流程如下:

當甲苯尾氣通過活性炭纖維床層時, 其中的甲(jiǎ)苯被活性炭纖維吸附、截留,從而使廢氣得到淨(jìng)化排放。當活性炭纖維吸附有機物達到(dào)飽和後,要對(duì)活性炭纖維床層進行脫附再生。再生時,通入飽和水蒸汽加熱活性炭纖維(wéi)床(chuáng)層(céng),甲苯被吹脫解吸出來,並與水蒸氣形(xíng)成蒸(zhēng)汽混合物, 然後將蒸汽混合物冷凝為液體, 液體經(jīng)自動分層後(hòu)得到可以回收再利用的油層甲苯,同時(shí)分層水排(pái)入廢(fèi)水係統集中處(chù)理。脫附幹淨的活性炭纖維床層再進行(háng)冷卻和幹燥處理, 以備下一個循環的再(zài)次吸附。甲(jiǎ)苯冷凝產生(shēng)的尾(wěi)氣再接入活性炭纖維吸附回收裝置。活性炭纖維吸附回(huí)收裝置工藝原理見下圖。

1.2關鍵參數設定

本項目活性炭纖維吸附(fù)回收裝置的(de)設計風(fēng)量為6000 m3/h,設計甲苯的流量為(wéi)30 kg/h,設計吸附進氣(qì)溫(wēn)度小於40 ℃, 設計脫附蒸汽壓力(lì)約0.2 MPa,設計(jì)脫附溫度約100 ~ 105 ℃。

1.3 處理流程設定

活性炭纖維吸附回收裝置由一套2 箱6 芯(xīn)的不鏽(xiù)鋼活性炭纖維吸附器和一座(zuò)不(bú)鏽鋼顆粒碳吸附器,前者完成甲苯的吸附和回收,後者作為保(bǎo)安工藝保障甲苯達標排放。其中活性炭纖維吸附器碳纖維裝填量40 kg/芯,共480 kg,采用2 箱並聯運行,交替完成吸附(fù)和再生, 單箱活性炭(tàn)纖維吸附器的吸附時間為30 min,蒸汽脫附時間為15 min,間歇時間5min,空氣(qì)幹燥10 min。顆粒碳吸附器再生時,排氣進行超越(yuè)。企業通過定期取樣分析,判斷活性炭吸附(fù)器及顆粒碳吸附器處理效率, 並調整吸附周期及再生頻次。

1.4 效(xiào)益分析

1)產出:本項目(mù)甲苯(běn)的回收量按(àn)照30 kg/h,每年生產時間按照8000 h 計算, 通過活性炭纖維(wéi)吸附回收裝置每年(nián)可回收的甲苯量為228 t(回收率95%)。每噸甲苯價格按照0.6 萬元計算, 每年的(de)回收甲苯的總價值(zhí)為136.8 萬元。

2)運行成本(běn):活性炭纖維吸(xī)附回收裝置蒸汽消耗量(liàng)500 kg/h(蒸汽平均使用係數0.167), 廢氣治理裝置運行基本(běn)功率約45 kW。則每年消耗蒸汽668 t,耗電3.6 ×105 kW·h,每(měi)年蒸汽和用電費用為52.7 萬元;每年設備維修維護(hù)費用、吸附劑更換費用約6 萬(wàn)元,每年設備折舊費用約6 萬元;每年(nián)人工費用約3 萬元。合計每年總運行費用約為67.7 萬元。

3)通過上述計算, 每年活性炭纖(xiān)維吸附回收裝置(zhì)回收甲苯產生(shēng)的利潤為78.1 萬元。企業通過一定年限運(yùn)行,便可收回投資(zī)成本。