帶您了解催化燃燒設備的工作流程與催化劑作用

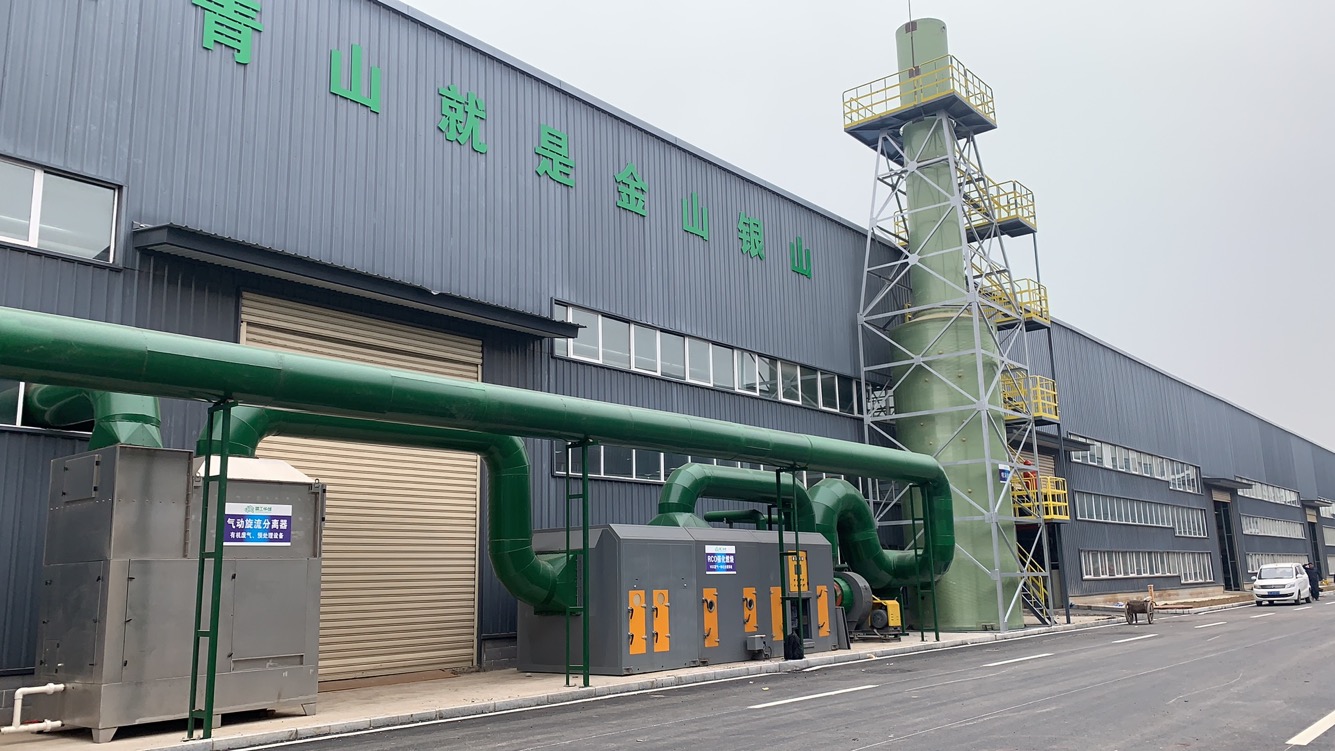

催化燃燒設備的管道與設備保溫的主要目的在於:減少熱介質在輸送的過程中,有一些熱的損失;所以,確定熱介質在管道與設備表麵具有相應的溫(wēn)度,以避免表麵出現結露或高溫傷害人員等。催化燃燒由於起燃溫度低,是一種較為(wéi)理想的通過(guò)催化反應(無明火)處理汙染物的方(fāng)法,具有(yǒu)適用範圍廣、結構簡單(dān)、淨化速率不錯、節能、無二次汙染(rǎn)等優點,已有了普遍(biàn)應(yīng)用。RCO,是指蓄(xù)熱式催化燃燒法(fǎ),催化燃燒法是在催化劑的作用下,將VOCs在(zài)二百至四百度的低溫條件(jiàn)下(xià)分解(jiě)為CO2和H2O,是淨化碳氫化合(hé)物廢氣,去掉惡臭的手段之(zhī)一(yī)。

那麽,催化(huà)燃燒設備使用進程中催化劑的作用是什麽呢?下麵,為您(nín)詳(xiáng)細(xì)介紹一下:

一、在催化燃(rán)燒進程中,催化劑的作用是降低活化能,同時催化劑外表具(jù)有吸附作用,使反響物分子富集於外表提升了(le)反響速率,加不慢了反響的進行。

二、廢氣(qì)處理中常用的催化一般為蜂窩狀鈀金屬催化劑和鉑金屬催化劑,催化燃燒(shāo)方法有電加熱和燃氣(qì)加熱,焚燒(shāo)類型有(yǒu)直接催化燃燒和蓄熱式催化燃(rán)燒。

三、一般適用於小風量(liàng)、、高溫(wēn)的氣態物,且廢氣中不能含有硫、鉛(qiān)、汞、砷及鹵素等可使催化劑中毒的因子。在催化燃燒過程中,催化劑的作用是降低反應的活化能(néng),同時(shí)使反(fǎn)應物分子富(fù)集於(yú)催化劑表麵,以提升反應速率。

四、借助催化劑可使(shǐ)廢氣在較低的起燃溫度條件(jiàn)下發生無焰燃燒(shāo),並(bìng)氧化分解為(wéi)CO2和H2O,同時放出(chū)大量熱量。原理是(shì)廢(fèi)氣經過催(cuī)化劑時,先被吸附至催化劑表麵,然後在相應的溫度下發作催化燃(rán)燒,到達淨化(huà)的目的。

五、催(cuī)化燃燒是借助催化劑在低溫(200~400℃)下,完成對可燃物的全部氧化,其實質是活性氧參加的深層氧化作用。

為避免二次汙染,保護(hù)活性炭,各吸附單元均設有漆霧膜過濾器對漆霧進(jìn)行預(yù)處理。催化燃(rán)燒(shāo)設備中漆霧膜過濾器是由多層阻燃玻璃纖維製成(chéng),其(qí)密度隨著厚度的增加(jiā)而逐漸增大(dà),然後由一層不同的材料支撐。過濾時,多層纖維攔截並與漆霧顆粒碰撞。擴散和吸收的(de)作用是調節材料中的漆霧顆粒。為避免漆霧顆粒過(guò)度吸收,漆霧膜過(guò)濾器設有脈衝除塵裝置,可定期(qī)對漆霧膜過濾器進行噴淋。吹灰以確定其工作(zuò)的性(xìng)。在燃燒設備(bèi)中,在電加熱和催化劑的作用(yòng)下,氣體中的物分解成co2和h2o,氣體被淨化。淨化後的氣體經蓄熱器回收一部分熱量,一部分返回RCO換熱器升溫,再與新鮮空氣混合至(zhì)所(suǒ)需循環溫度進行活(huó)性炭脫附,另一部分(fèn)直接排入煙囪。本(běn)係統采用plc自動控製,對設備運行進行監控。

下麵,在帶您了解一下催化(huà)燃燒設備的工作流程:

一、RCO催化燃燒設備活性炭催化燃燒設備進(jìn)行脫附(fù)時(shí),RCO催化燃燒(shāo)設備起(qǐ)先空氣通過脫附風機進入(rù)到催化燃燒室,通過催(cuī)化燃燒室內的加熱(rè)器進行升(shēng)溫,但溫(wēn)度達到200攝氏度時(shí),通過熱交換器進入脫附管(guǎn)道,在脫附管道內的混流箱(xiāng)內進行降溫。

二、當混(hún)流箱內的溫度達到活性炭的脫附(fù)溫度時通過閥門(mén)進(jìn)入活性炭吸附箱體,對活性炭進行脫附。RCO催化燃燒設備廢氣通過上麵的閥門進入(rù)到脫附通道,然後進入到催化燃燒室跟催化劑進行反應。

三、反應過程中產生高溫(wēn)氣體,溫度一般在260-380攝氏度,當溫度達到(dào)300攝氏度時,一組加熱管關閉,溫度到350度時,二組(zǔ)加熱管關閉(bì),溫度達到380度時,三組(zǔ)加(jiā)熱管全部關(guān)閉。

四、電加熱(rè)全部關閉之後節(jiē)約電源,催化劑周圍放有陶瓷蓄(xù)熱體,可以鎖住熱量,催(cuī)化劑可以長時間(jiān)的進行無加熱的反應,當溫度(dù)低於300攝氏度時,電加熱自啟動(dòng),又開(kāi)始加熱。不需人員控製、節省人力和能源。