催化燃燒(shāo)設備運行過程中會有哪(nǎ)些問題(tí)?

催化燃燒設備是(shì)根據吸附(高倍率)和催化燃燒(shāo)(節能)兩大基本原理設計的。它采用兩條氣路連續工作(zuò),一個催化燃燒室和兩個吸附床交替工作。先用(yòng)活性炭吸附廢氣,當即將達到飽和時停止吸附,再用熱氣流將物質從活性(xìng)炭上解(jiě)吸,使活性炭循環:解吸物質已(yǐ)被濃縮(濃度是原來的幾十倍),送入催化燃燒(shāo)室催化燃燒成二氧化碳(tàn)和水蒸氣排放。廢氣經除塵(chén)雜廢(fèi)氣(qì)後,可(kě)通過固定吸(xī)附床內吸附材料的層流段均勻分布。在相應的停留時間內(nèi),由於(yú)吸附材料表(biǎo)麵的物理吸附和廢氣(qì)分子之間(jiān)的相互作(zuò)用,廢氣中的(de)成分被吸附在活性炭的表麵積上,從而使廢氣淨化。淨化裝置設有兩個以上(shàng)的吸附床,即廢氣經過其他幾套,一套處於(yú)解吸(xī)循環或備(bèi)用,吸附過程連續(xù),不影響實際生產。

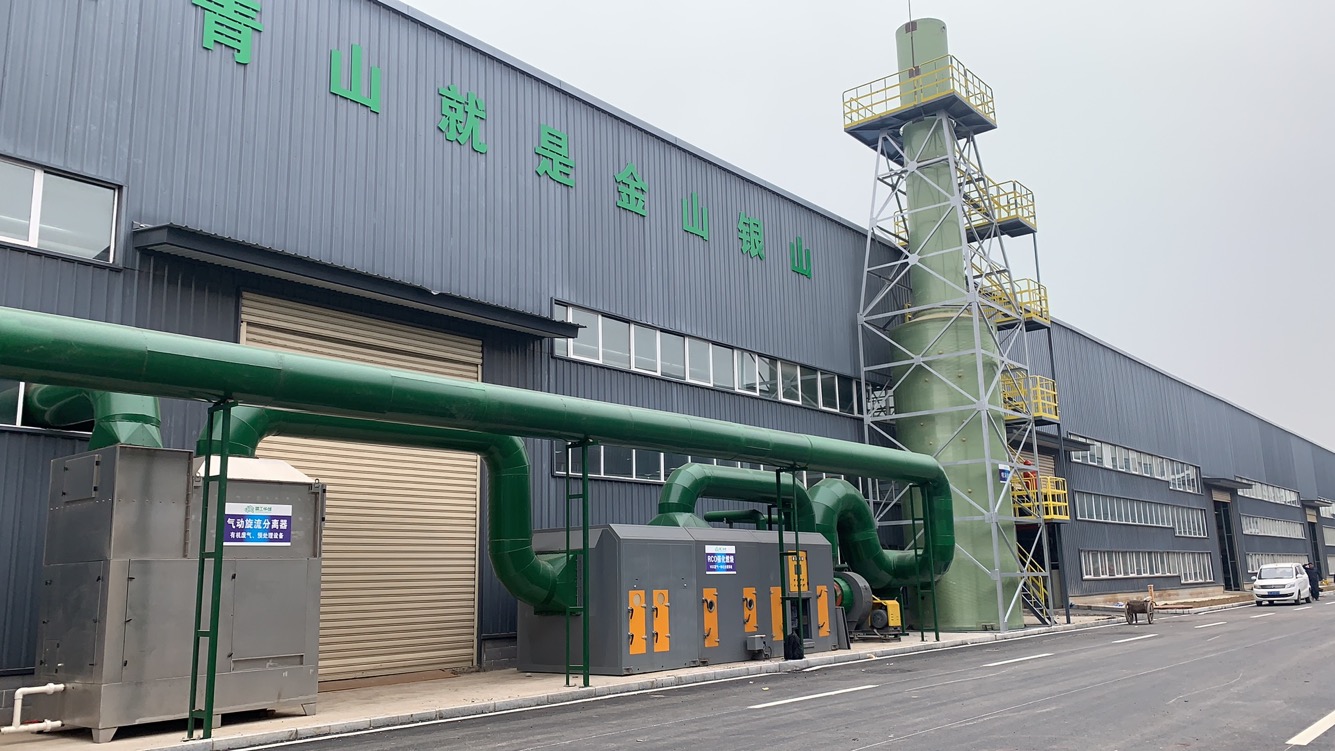

催化燃燒(shāo)設(shè)備中的催(cuī)化劑在使用過程中隨著時間的延長活性會(huì)逐漸地下降,直(zhí)至失去活性。RCO催化燃燒設備被稱為蓄熱(rè)式活性炭吸附濃縮;該催化燃燒設備是通過活性炭對廢氣進行吸附過濾,過濾後的潔淨氣體,通過(guò)15米煙囪高空排(pái)放;被吸附於活性炭內的(de)廢氣,通過RCO催化燃燒爐(lú)釋放出的高溫氣體,對活性炭吸附箱進行脫附,脫附出的廢氣經RCO燃燒爐進行催化氧化(huà)處理。企業的工作生產(chǎn)時間,根據企業(yè)的生產時間,適當的(de)選擇催化燃燒廢氣處理(lǐ)設備rco,如果工廠為8小時生產製度,可選擇離(lí)線脫附的催化燃(rán)燒設備,這樣可以為企業節約設備成本,如果是24小時生產製(zhì)度,企業就要(yào)選擇在線(xiàn)脫附的廢氣處理催化燃燒rco設(shè)備,這(zhè)樣能為企業節約(yuē)大量的時間成(chéng)本!

催化燃燒設備運行過程(chéng)中會有哪些問題?接下來,是詳細(xì)介紹:

一、在工業生產過程中,排放的尾氣通過引風機進入設備的旋轉閥,通過旋轉閥將氣體和出入口氣體分開。

二、係統連(lián)續運轉、自動切換。通過旋轉閥工作,陶瓷填充層均完(wán)成加熱、冷卻、淨化的循環步驟,熱量得以(yǐ)回收。

三(sān)、氣體起先通過陶(táo)瓷材料填充(chōng)層(底層)預熱後發生熱量的儲備和熱交換,其溫度幾乎達到催化層(中層)進行催化氧化所設定的溫度,這時其中部分汙染物氧(yǎng)化分解。

四、廢氣繼續通(tōng)過加熱區(上層,可采用電加熱方式或自然氣加熱方式)升溫,並維持在設(shè)定溫度;其(qí)再進入催化層完成催(cuī)化氧化反應,即反應生(shēng)成CO2和H2O,並釋(shì)放大量的熱量(liàng),以(yǐ)達到預期的處理效果。

五、在RCO催化燃燒設備(bèi)運行過程中,應優(yōu)化控製手段,在廢氣進爐膛前,盡可能除掉(diào)入口噴淋塔(tǎ)帶來的水(shuǐ)分,減少水分汽化(huà)所需熱量;同時,還應優化進(jìn)出風時間、保持(chí)燃(rán)燒室溫度、加不錯閥(fá)門密封度等。

六、還(hái)可在進氣風(fēng)管(guǎn)采用計量泵與蒸發器組合的方式,人為控製一些不(bú)可套用的廢(fèi)溶劑的蒸發,在廢(fèi)氣VOC較低時增加VOC濃度(dù),以達到不使用燃料就能維持(chí)正(zhèng)常燃燒的目的,從而減少燃料消耗。

七、經催化(huà)氧化後的(de)氣體進入其它的陶瓷填充層,回收(shōu)熱能後通(tōng)過旋轉閥排放到大氣中,淨化後排氣溫度僅略(luè)高(gāo)於廢(fèi)氣處理前的溫度。

采用RCO催(cuī)化燃燒設備對廢氣進行(háng)預處理,並對每個車間產生的廢氣進行分析。對含有禁忌物質的廢氣應單處理。可能沉積在廢氣管道中(zhōng),應(yīng)考慮定期清洗廢氣管道。在排氣管的設計和安裝上,應考慮到坡度,以利於(yú)滲流,避免流出物過度(dù)積聚,導致排氣管變形,殘留(liú)的混合物過多(duō),而這些混(hún)合物往(wǎng)往被排出(chū)。排氣管應(yīng)在所有危險點設置排氣板,如支管入(rù)口歧管,以(yǐ)減(jiǎn)少返回反(fǎn)應堆並產生連鎖反應。廢(fèi)氣中可能有少量粉(fěn)塵(chén),一般需要在吸附淨化前端安裝纖維(wéi)過濾器或幹濕複合過濾器,對廢氣粉塵進行攔截(jié)淨化。